Na vida, quando não nos sentimos bem e apresentamos sintomas como febre, dor de cabeça ou pressão alta, o ideal é procurar um médico. Ele solicita exames e, com base nos resultados, recomenda um tratamento, um plano de melhoria.

Ao seguirmos as orientações e tomarmos a medicação corretamente, nosso bem-estar retorna e ficamos preparados para seguir em frente. Ter a atitude de procurar ajuda, em vez de ignorar o problema, pode evitar o agravamento dos sintomas ou algo pior, escondido em uma “simples dor de cabeça”.

Nas empresas, algo similar acontece. Sinais de que algo não vai bem podem aparecer, como:

• Excesso de horas extras

• Reclamações de clientes

• Muitos refugos no processo

• Fretes extras

Normalmente, esses eventos demonstram que algo não está bem e, com certeza, isso está afetando a performance da empresa e, consequentemente, os resultados.

Comparando com o que acontece em nossa vida, também existem dois caminhos:

• Fechar os olhos, negligenciar os sintomas e esperar que as anomalias sumam.

• Arregaçar as mangas, buscar ajuda, verificar o que está acontecendo e enfrentar os obstáculos.

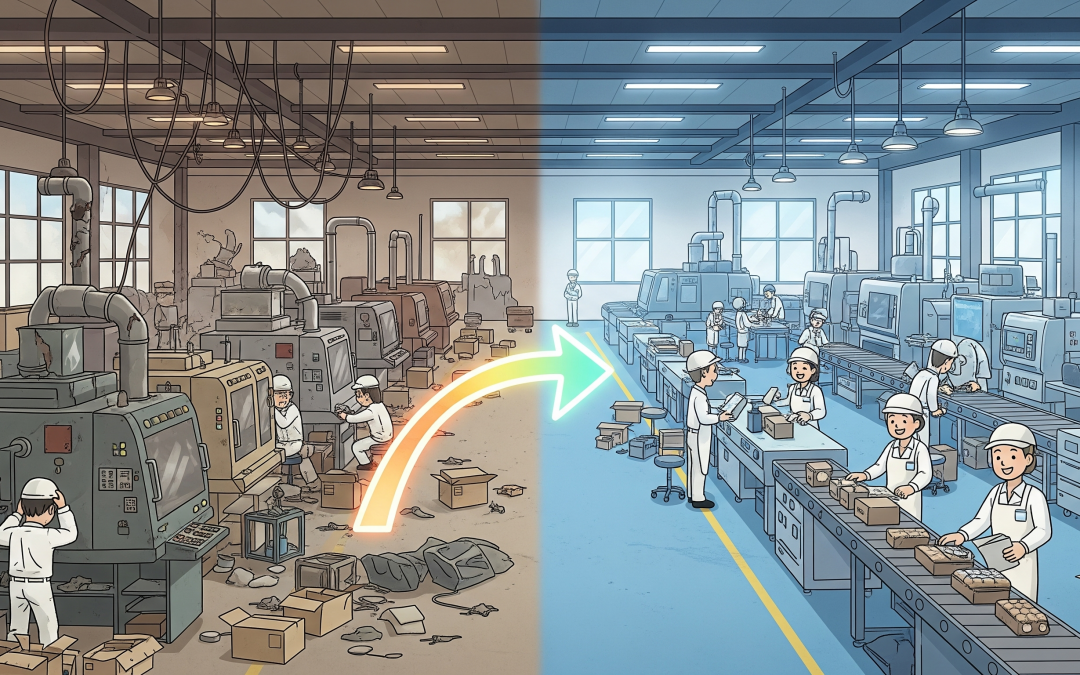

Uma forte aliada na busca pela eficiência operacional e melhoria contínua é a Metodologia Lean, que se baseia no trabalho de uma equipe treinada e focada na identificação e eliminação de desperdícios, trazendo mudanças e alavancando a empresa para ser cada vez melhor e mais competitiva.

Um Plano de Melhoria começa com um Diagnóstico detalhado da saúde da empresa, seguido de um plano que prioriza projetos de melhor custo-benefício. Para facilitar o entendimento, vamos explicar resumidamente em 3 etapas que fazem parte de uma implementação.

________________________________________

Etapa 1 – Análise do Problema de Negócio

Tudo começa com a análise do problema de negócio da empresa, composto pelos pilares: Segurança, Qualidade, Entrega e Custo. Se existe um sintoma, uma dor ou um mal-estar, qual desses pilares está sendo mais afetado?

Estamos entregando ao cliente com Qualidade, na quantidade certa, no momento que ele precisa, em um ambiente que oferece segurança e bem-estar aos nossos colaboradores? E o custo, é competitivo?

Quais são os indicadores principais? Quais são as metas? Qual é a diferença entre o resultado atual e o planejado? Qual é o gap?

A Análise tem uma sequência lógica de importância:

1. Primeiro, verificamos o pilar da Segurança, que avalia os indicadores relacionados ao principal ativo da empresa: as pessoas.

2. Depois, verificamos os pilares de Qualidade e Entrega, ambos relacionados ao atendimento ao cliente, a razão principal de qualquer negócio.

3. Finalmente, analisamos os indicadores de Custo, para entender a saúde financeira da empresa.

Ao avaliarmos e identificarmos um gap entre a meta e o resultado em qualquer um dos pilares, na sequência aplicada na análise, partiremos para a próxima etapa.

________________________________________

Etapa 2 – Elaborar um Diagnóstico Lean e Mapeamento do Fluxo de Valor

Após a identificação do problema de negócio, é hora de diagnosticar, ou seja, entender o motivo que está levando à baixa de performance. Nesta etapa, verificamos os indicadores dos quatro pilares Lean:

• Fluxo contínuo

• Lead time curto

• Qualidade na fonte

• Utilização dos recursos

A ferramenta VSM (Mapeamento de Fluxo de Valor) nos auxilia nesta etapa, ajudando a entender questões como:

• De que forma fluem as peças e a informação dentro do processo?

• O que agrega e o que não agrega valor ao produto?

• Qual é o Lead time total, isto é, quanto tempo leva para a matéria-prima se transformar em produto acabado?

No VSM atual, todas as informações do processo são levantadas, assim como as oportunidades de melhoria. A partir daí, um VSM Futuro é desenhado e serve como um guia para todos os projetos de melhoria.

Com o levantamento do Diagnóstico Lean, é possível priorizar os projetos e montar o Plano de Ação.

________________________________________

Etapa 3 – Fazer rodar o Ciclo PDCA

Para padronizar e ter certeza de que todas as etapas foram verificadas, utilizamos o ciclo PDCA. Essa metodologia nos direciona a passar pelas ações de: Planejar o projeto, Desenvolver as ações, Checar os resultados e Agir, que é a fase para padronizar e oficializar a melhoria.

Como documento padrão do PDCA, utilizamos o Formulário A3, que facilita e simplifica a visualização das informações. Ele permite que toda informação do projeto seja colocada em uma única página, tornando-a de fácil entendimento para todos na organização.

Após finalizarmos as três etapas e medirmos os resultados, verificamos se a meta foi atingida. Se sim, padronizamos a nova forma de trabalhar; se não, iniciamos todo o ciclo novamente, sempre em busca da excelência operacional.

Podemos concluir que, quando estamos dispostos a mudar e dispomos de uma metodologia e plano de melhoria através de um Diagnóstico Lean, conseguimos deixar nossos processos mais saudáveis, com menos desperdício, com melhor qualidade e a um custo mais competitivo. Tudo isso, com certeza, se reverterá em benefícios para toda a organização.

Comentários