O Lean Manufacturing é uma Filosofia que reúne métodos que visam o aumento de velocidade, flexibilidade e eficiência dos processos, trazendo resultados consistentes para toda organização. Tem como foco a identificação e eliminação dos desperdícios, para que a empresa gere somente aquilo que agrega valor. Seus conceitos e ferramentas podem ser aplicados a qualquer produto e setores, como produção, administração, Logística e serviços.

Um pouco de História:

O Lean nasceu na gigante japonesa Toyota, na década de 40 e se expandiu para o mundo, sendo uma das culturas que mais colaboram para a transformação das empresas em busca da excelência operacional.

Na época do pós guerra, a Toyota buscava uma saída para produzir pequenos volumes de carros com uma variação muito grande de modelos.

Taiichi Ohno, administrador da empresa, recebeu a missão de aperfeiçoar o processo de produção, de modo que se igualasse à produtividade da americana Ford.

Ohno, ao observar a produção em massa sempre do mesmo modelo da Ford, constatou que essa não seria a melhor saída para a realidade da Toyota, que era de baixa demanda e alto mix (muitos modelos).

Foi quando Ohno visitou os supermercados nos Estados Unidos, que percebeu, ao observar a administração de reposição das prateleiras, que itens individuais eram recolocados assim que cada um deles começava a escassear, isto é, a recolocação do material era provocada pelo consumo!

Aplicado à Fábrica, o conceito significa que um processo (fornecedor) não deveria produzir (reabastecer) peças antes que o próximo processo (consumidor) o utilizasse.

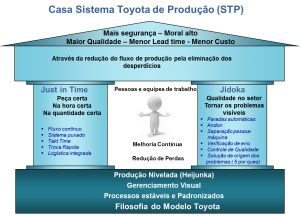

Taiichi Ohno trouxe então para à Toyota, a ideia do Sistema puxado e cadenciado conforme a demanda do cliente. Esses conceitos, juntamente com outras ferramentas de otimização e melhoria de processo e qualidade, formaram o STP (Sistema Toyota de Produção), mais tarde conhecido pelo mundo como Lean Manufacturing.

O termo Lean Manufacturing foi utilizado por Jones Womack no livro “Lean Thinking” que definiu a produção enxuta em um processo de cinco princípios:

Os cinco princípios para o Pensamento Enxuto (Lean Thinking)

1º Princípio) Entender o Valor do produto na ótica do Cliente:

Em qualquer tipo de processo devemos conhecer o que realmente Agrega Valor ao produto e atende à necessidade do cliente, e o que Não Agrega Valor.

O que estamos produzindo é o que o Cliente realmente necessita em termos de qualidade, quantidade e prazos?

E o custo para produzir o produto, é viável, competitivo? Vai de encontro à necessidade do mercado?

Todo processo, seja ele de produção ou de serviço, é um conjunto de atividades que transformam uma informação ou uma matéria prima em um produto que o Cliente solicitou e precisa.

Essas atividades podem ser divididas em:

Essas atividades podem ser divididas em:

Atividades que Agregam Valor (AV):

Transformam os materiais e as informações para sua utilização fim, isto é, Agregam Valor ao produto.

São atividades pelas quais o cliente vai pagar.

Atividades que Não Agregam Valor (NAV):

Utilizam tempo, materiais, mão de obra, porem não contribuem para a transformação do produto.

Não transformam nada e o cliente não paga por elas.

São chamadas de desperdícios, pois só adicionam custo e tempo.

São 7 os tipos de desperdícios que encontramos nos processos:

1) Excesso de produção (que pode traduzido também como excesso de documentação, burocracia)

2) Esperas (de pessoas, de peças, de máquinas, de documentos, de assinaturas, nas filas)

3) Transporte ou movimentação desnecessária (de caminhões, empilhadeiras, etc)

4) Processamento incorreto (processos complicados, documentos com muitas informações)

5) Excesso de estoque (Estoque em processo, no almoxarifado, produto acabado)

6) Defeitos, correção (retrabalhos, serviços mau acabados)

7) Movimentação de materiais (de peças,de documentos, de informação)

Essas atividades devem ser reduzidas ou eliminadas, para que a empresa utilize melhor seus recursos, sejam eles pessoas, máquinas, equipamentos:

2º Princípio) Identificar o Fluxo de Valor para cada produto

O Fluxo de Valor é formado por todas as etapas do processo que agregam ou não valor ao produto, desde que o material entra como matéria prima até se transformar em produto acabado e ser entregue ao cliente.

É necessária uma clara visão do que faz parte do Lead Time (Linha do Tempo), entre o início da produção (matéria prima), até o produto acabado, buscando reduzi-la ao máximo, mantendo somente o que agrega valor e visivelmente, transforma o produto.

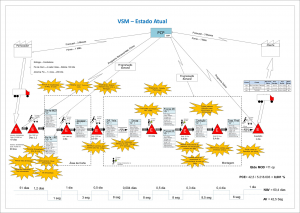

Para uma fácil visualização, o Fluxo de um processo e suas informações são ilustrados através de um Mapa denominado Mapeamento de Fluxo de Valor (Value Stream Mapping – VSM).

Através do VSM – Estado atual, é feito uma análise minuciosa do Fluxo de material e informação e levantado todas oportunidades de melhoria com foco nos pilares do negócio: Qualidade, Entrega, Custo.

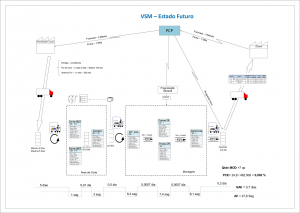

Baseado no VSM – Estado Atual, um novo mapa é elaborado.

Esse novo mapeamento, denominado VSM – Estado Futuro, dará à equipe de trabalho uma visão clara de onde se quer chegar (“Norte Verdadeiro” ).

O VSM simplifica a Análise e solução de problemas. Possibilita a visualização padronizada dos processos, facilitando a comunicação entre as equipes de trabalho.

É uma das Ferramentas mais importantes para elevar o nível de utilização dos recursos, trazendo para as empresas benefícios significativos e sustentáveis.

3º Princípio) Fazer o Fluxo Fluir sem interrupção.

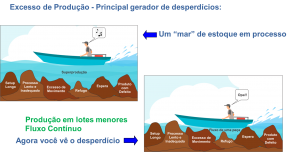

A superprodução, muito comum em processos tradicionais, é o maior de todos os desperdícios. Grandes lotes de produção escondem situações de ineficiência, como: baixa qualidade, longo tempo de troca de ferramenta, filas, movimentações desnecessárias, quebras de máquina.

As empresas que trabalham produzindo grandes lotes não percebem que, processos que levariam minutos ou segundos, hoje levam dias ou até meses para serem processados.

O caminho para melhorar e ser mais eficiente é começar criando um fluxo contínuo, sem interrupção, buscando reduzir os lotes de produção ao mínimo possível, em um nível ideal, de uma peça por vez , no ritmo da necessidade do cliente.

Ao criar um fluxo contínuo e baixar o nível de produção, os problemas são expostos, como as pedras de um rio, quando diminuímos o nível da água. Com o nível baixo, fica visível uma situação de ineficiência, que exige da gestão e de toda a equipe, ações imediatas de solução de problemas.

4º Princípio) Fazer o Cliente puxar o valor do produto

Quando organizamos o que agrega Valor em fluxo, o Cliente pode então puxar o valor através do sistema.

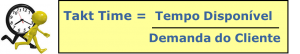

O ritmo, isso é, a velocidade com que o processo vai atender a necessidade do cliente é calculado através do tempo disponível dividido pela demanda necessária.

O termo utilizado é produzir no Ritmo do Cliente (Takt Time).

Para criar um fluxo contínuo e reduzir o nível de estoques de peças em processo, é utilizado, com muita eficiência o Sistema puxado de produção, também chamado de Sistema Kanban.

Sistema Kanban é um modelo de programação de produção feito através de sinais, que podem ser um cartão (kanban) , caixa ou carrinho.

O disparo da produção é feito quando o processo consumidor utiliza as peças do fornecedor, até chegar a um pequeno estoque de segurança, também chamado de ponto de pedido, que aciona um sinal para ser produzido.

Ao contrário da programação tradicional, que programa todos os pontos da fábrica e cada um “empurra” as peças para o processo seguinte, o Sistema Kanban programa um ponto de processo puxador, geralmente um processo de montagem, e este dispara a produção dos processos anteriores.

A velocidade do processo puxador, também chamado de pacemaker, é dado pelo tempo e ritmo do cliente (Takt Time) que ao solicitar um pedido, dispara a produção dos itens.

5º Princípio) Buscar um aperfeiçoamento Contínuo:

Adotar um Melhoramento Contínuo é a garantia que as empresas que utilizam as práticas Lean deem a continuidade ao sistema.

Capacitação e engajamento dos funcionários, trabalho em equipe, sistema de sugestões, círculos de qualidade, Eventos Kaizen, são algumas das metodologias que garantem que a mudança de cultura seja contínua e cada vez melhor.

A aplicação de boas práticas dentro do Pensamento Enxuto levam a empresa e seus colaboradores a aprenderem continuamente.

Isso traz crescimento e compartilhamento em termos de desenvolvimento, transferência e uso do conhecimento e habilidades para gerar a melhoria contínua, buscando sempre a a eficiência Classe Mundial.

Comentários