por Ana Lucia Guidolin Stoco | ago 12, 2025 | Lean

Na vida, quando não nos sentimos bem e apresentamos sintomas como febre, dor de cabeça ou pressão alta, o ideal é procurar um médico. Ele solicita exames e, com base nos resultados, recomenda um tratamento, um plano de melhoria.

Ao seguirmos as orientações e tomarmos a medicação corretamente, nosso bem-estar retorna e ficamos preparados para seguir em frente. Ter a atitude de procurar ajuda, em vez de ignorar o problema, pode evitar o agravamento dos sintomas ou algo pior, escondido em uma “simples dor de cabeça”.

Nas empresas, algo similar acontece. Sinais de que algo não vai bem podem aparecer, como:

• Excesso de horas extras

• Reclamações de clientes

• Muitos refugos no processo

• Fretes extras

Normalmente, esses eventos demonstram que algo não está bem e, com certeza, isso está afetando a performance da empresa e, consequentemente, os resultados.

Comparando com o que acontece em nossa vida, também existem dois caminhos:

• Fechar os olhos, negligenciar os sintomas e esperar que as anomalias sumam.

• Arregaçar as mangas, buscar ajuda, verificar o que está acontecendo e enfrentar os obstáculos.

Uma forte aliada na busca pela eficiência operacional e melhoria contínua é a Metodologia Lean, que se baseia no trabalho de uma equipe treinada e focada na identificação e eliminação de desperdícios, trazendo mudanças e alavancando a empresa para ser cada vez melhor e mais competitiva.

Um Plano de Melhoria começa com um Diagnóstico detalhado da saúde da empresa, seguido de um plano que prioriza projetos de melhor custo-benefício. Para facilitar o entendimento, vamos explicar resumidamente em 3 etapas que fazem parte de uma implementação.

________________________________________

Etapa 1 – Análise do Problema de Negócio

Tudo começa com a análise do problema de negócio da empresa, composto pelos pilares: Segurança, Qualidade, Entrega e Custo. Se existe um sintoma, uma dor ou um mal-estar, qual desses pilares está sendo mais afetado?

Estamos entregando ao cliente com Qualidade, na quantidade certa, no momento que ele precisa, em um ambiente que oferece segurança e bem-estar aos nossos colaboradores? E o custo, é competitivo?

Quais são os indicadores principais? Quais são as metas? Qual é a diferença entre o resultado atual e o planejado? Qual é o gap?

A Análise tem uma sequência lógica de importância:

1. Primeiro, verificamos o pilar da Segurança, que avalia os indicadores relacionados ao principal ativo da empresa: as pessoas.

2. Depois, verificamos os pilares de Qualidade e Entrega, ambos relacionados ao atendimento ao cliente, a razão principal de qualquer negócio.

3. Finalmente, analisamos os indicadores de Custo, para entender a saúde financeira da empresa.

Ao avaliarmos e identificarmos um gap entre a meta e o resultado em qualquer um dos pilares, na sequência aplicada na análise, partiremos para a próxima etapa.

________________________________________

Etapa 2 – Elaborar um Diagnóstico Lean e Mapeamento do Fluxo de Valor

Após a identificação do problema de negócio, é hora de diagnosticar, ou seja, entender o motivo que está levando à baixa de performance. Nesta etapa, verificamos os indicadores dos quatro pilares Lean:

• Fluxo contínuo

• Lead time curto

• Qualidade na fonte

• Utilização dos recursos

A ferramenta VSM (Mapeamento de Fluxo de Valor) nos auxilia nesta etapa, ajudando a entender questões como:

• De que forma fluem as peças e a informação dentro do processo?

• O que agrega e o que não agrega valor ao produto?

• Qual é o Lead time total, isto é, quanto tempo leva para a matéria-prima se transformar em produto acabado?

No VSM atual, todas as informações do processo são levantadas, assim como as oportunidades de melhoria. A partir daí, um VSM Futuro é desenhado e serve como um guia para todos os projetos de melhoria.

Com o levantamento do Diagnóstico Lean, é possível priorizar os projetos e montar o Plano de Ação.

________________________________________

Etapa 3 – Fazer rodar o Ciclo PDCA

Para padronizar e ter certeza de que todas as etapas foram verificadas, utilizamos o ciclo PDCA. Essa metodologia nos direciona a passar pelas ações de: Planejar o projeto, Desenvolver as ações, Checar os resultados e Agir, que é a fase para padronizar e oficializar a melhoria.

Como documento padrão do PDCA, utilizamos o Formulário A3, que facilita e simplifica a visualização das informações. Ele permite que toda informação do projeto seja colocada em uma única página, tornando-a de fácil entendimento para todos na organização.

Após finalizarmos as três etapas e medirmos os resultados, verificamos se a meta foi atingida. Se sim, padronizamos a nova forma de trabalhar; se não, iniciamos todo o ciclo novamente, sempre em busca da excelência operacional.

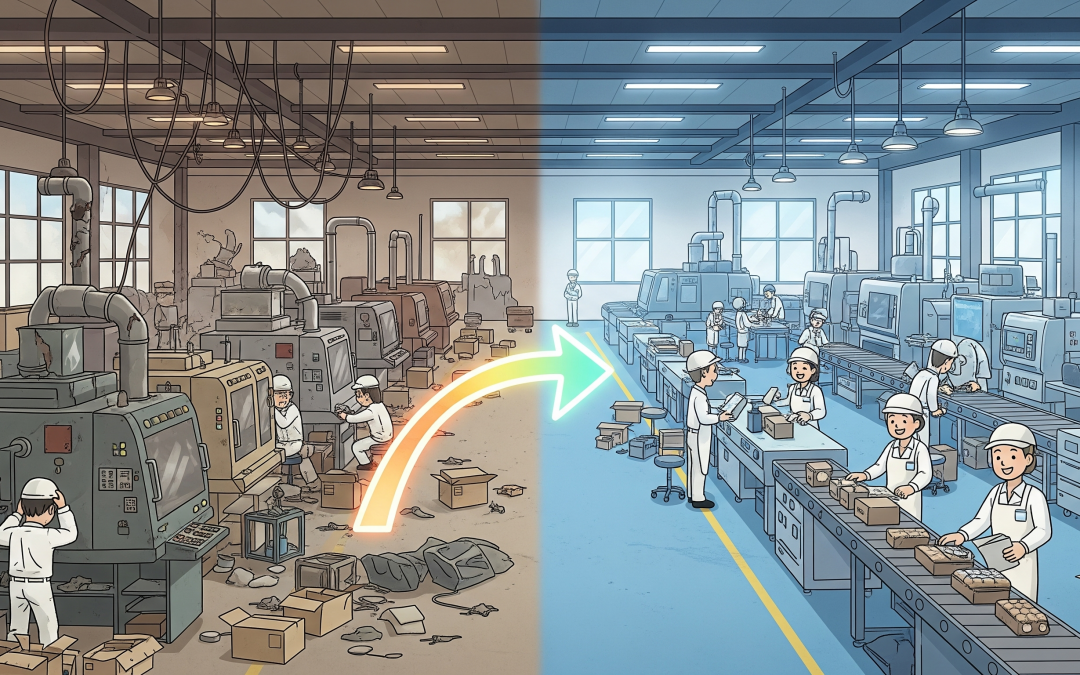

Podemos concluir que, quando estamos dispostos a mudar e dispomos de uma metodologia e plano de melhoria através de um Diagnóstico Lean, conseguimos deixar nossos processos mais saudáveis, com menos desperdício, com melhor qualidade e a um custo mais competitivo. Tudo isso, com certeza, se reverterá em benefícios para toda a organização.

por Ana Lucia Guidolin Stoco | maio 27, 2025 | Lean

Os desperdícios estão presentes em nossas vidas, em nossas casas, no dia a dia e nas mais diversas áreas das empresas, da produção aos processos administrativos.

Desperdício também pode ser traduzido como: “Tudo aquilo que não agrega valor ao produto ou serviço”.

Para entendermos melhor o que são os desperdícios, proponho refletirmos sobre o significado da palavra Valor.

O que é valor? Qual é o valor que entregamos ao Cliente? O que entregamos vai de encontro às suas expectativas? Quanto, Quando e Como o cliente quer receber nosso produto? Qual é a Qualidade especificada por ele?

Percebemos que o mais importante ao entregarmos nossos produtos ou serviços é entender: o que é valor na ótica do cliente.

A partir daí, sabendo precisamente qual é o valor agregado do produto, podemos afirmar que, ao analisarmos nossos processos, tudo aquilo que não colabora para transformar o produto no que o cliente realmente deseja é desperdício e deve ser identificado, analisado e eliminado.

Seja em um ambiente de produção, administração ou nas mais diversas áreas, basicamente conseguimos identificar oito tipos de desperdícios:

1. Excesso de produção (que pode ser traduzido também como excesso de documentação, burocracia)

2. Esperas (de pessoas, de peças, máquinas, documentos, assinaturas)

3. Transporte ou movimentação desnecessária (de pessoas, de veículos, empilhadeiras, etc.)

4. Processamento incorreto (processos complicados, documentos com muitas informações)

5. Excesso de estoque (Estoque em processo, no almoxarifado, produto acabado)

6. Defeitos, correção (retrabalhos, serviços mal acabados)

7. Movimentação de materiais (peças, documentos)

8. O não aproveitamento do conhecimento e experiência das pessoas.

Todos, sem exceção, consomem Tempo: na produção de peças desnecessárias, nas esperas por máquinas quebradas, na parada para troca de ferramentas, no tempo gasto para correção de defeitos, nos retrabalhos, nas filas, no preenchimento de documentos, ou quando não aproveitamos a experiência e o conhecimento humano para solucionar problemas.

O Tempo é algo precioso. Precisamos utilizá-lo da melhor forma possível:

• o nosso tempo;

• o tempo do outro;

• o tempo da empresa;

• o tempo gasto para gerar valor.

Em qualquer tipo de negócio, é sugerido que se faça um estudo detalhado para entender o que faz parte da linha do tempo, que é utilizado na transformação de um produto ou serviço, desde o início ao final. Isso inclui mapear, classificar, medir e analisar todas as informações do processo.

Um dos métodos mais utilizados e eficazes que faz parte da Filosofia Lean, para o levantamento e estudo dos tempos, é o Mapeamento de Fluxo de Valor (VSM).

O VSM é um desenho em fluxo que contempla todos os processos de uma determinada família de produtos ou serviço, de forma sequenciada.

Com o VSM conseguimos identificar:

• Ciclos que agregam valor;

• Estoques entre processos;

• Takt time (ritmo de Cliente);

• Nível de eficiência operacional (OEE);

• Tempos de setup (troca de ferramentas);

• Nível de qualidade;

• Processos administrativos;

• Fluxo de informação (de que forma a informação caminha entre os processos);

• Linha do tempo com o Lead time (tempo total do processo do início ao final);

• Taxa de relação entre os tempos que agregam e não agregam valor.

Após o levantamento do VSM – Estado atual, é feita uma análise e levantamento dos pontos críticos e oportunidades.

Todas as informações são base para a construção do VSM – Estado Futuro e elaboração de um Plano de Ação, que norteará a equipe na busca pela Melhoria Contínua e, consequentemente, pela excelência operacional.

Vivemos em um mundo globalizado e competitivo onde, cada vez mais, precisamos entregar valor ao cliente com menor e melhor custo. Atuar para melhorar e atacar os desperdícios ainda são uma poderosa arma, indispensável para obtermos alto desempenho e atingirmos excelentes resultados com lucratividade.

A aplicação de uma metodologia como o VSM ajuda na verificação e melhor utilização dos tempos nos processos e clareia a visão daquilo que agrega e não agrega valor ao produto. A aplicação correta da ferramenta de maneira sistêmica trabalhará para eliminar os desperdícios de uma forma contínua e consistente.

por Ana Lucia Guidolin Stoco | mar 27, 2025 | Lean

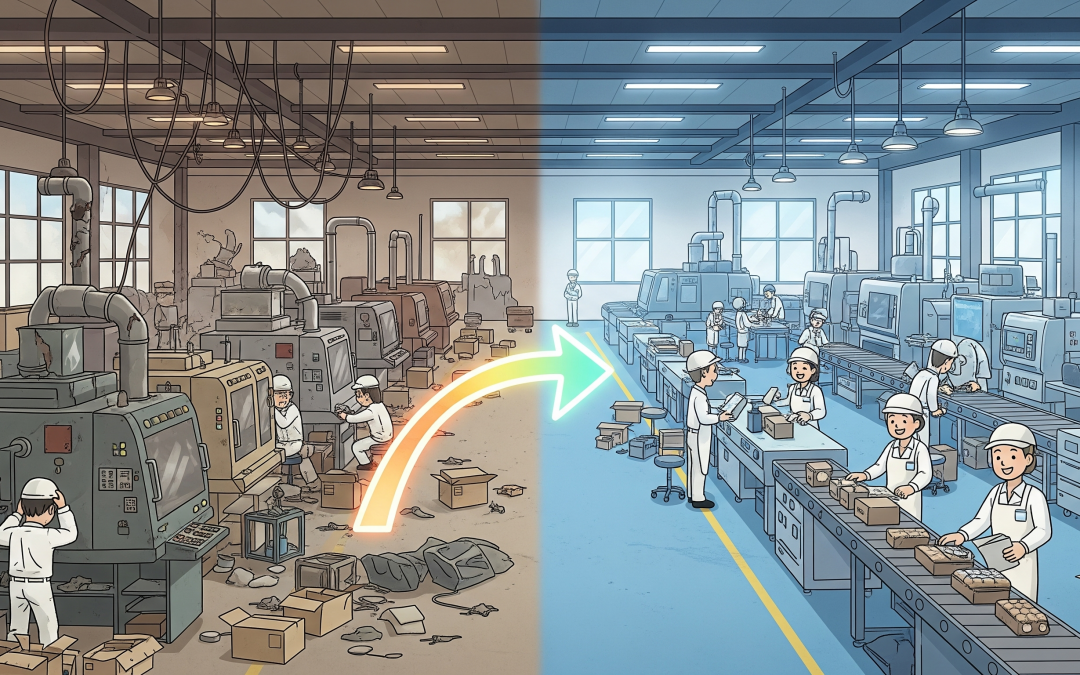

No cenário empresarial dinâmico e competitivo de hoje, a busca pela eficiência e excelência operacional tornou-se imperativa. O Lean Manufacturing, uma filosofia de produção enxuta, surge como uma poderosa ferramenta para alcançar esses objetivos.

O que é Lean Manufacturing?

O Lean Manufacturing é um sistema de produção organizado que utiliza conceitos simples e um conjunto de princípios, ferramentas e técnicas para auxiliar as empresas a produzirem e entregarem produtos:

• Na quantidade certa;

• Com lead time curto;

• Com qualidade;

• Com custo competitivo.

Ao longo da história, a filosofia Lean tem ajudado consistentemente muitas corporações a enfrentar crises e alcançar resultados excelentes.

Desafios da Implementação:

Apesar dos benefícios evidentes, algumas empresas, após iniciarem a jornada Lean, não conseguem se manter por muito tempo dentro da mentalidade enxuta e se perdem ao longo do caminho. Isso levanta questões cruciais:

• Por que a mesma metodologia retorna resultados tão diferentes?

• O que diferencia as empresas bem-sucedidas daquelas que abandonam tudo e retornam ao ponto de partida?

A resposta reside, muitas vezes, em implementações que:

• Se concentram na utilização de ferramentas específicas de melhoria em pontos isolados.

• Não levam em consideração:

• O problema do negócio;

• O desdobramento estratégico;

• O mapeamento dos processos críticos;

• A preparação e o envolvimento das pessoas no processo de transformação.

Pilares do Lean:

A implementação bem-sucedida do Lean Manufacturing exige uma mudança consistente em toda a cultura empresarial, sustentada por pilares fundamentais:

• Cultura: O Lean Manufacturing é uma filosofia que exige uma mudança na forma de pensar, refletir e agir.

• Liderança: A liderança da empresa deve estar engajada, entender os conceitos e estar disposta a mudar.

• Pessoas: Os processos são feitos de pessoas que, na metodologia Lean, devem ser treinadas e preparadas para serem verdadeiros solucionadores de problemas e disseminadores da melhoria contínua.

• Processos: Uma empresa existe para entregar valor ao cliente por meio de processos eficientes.

Estratégia: Toda empresa deve ter uma estratégia clara e se preparar para um ambiente competitivo.

Ferramentas e Técnicas:

A jornada Lean envolve a aplicação de diversas ferramentas e técnicas, como:

• 5S: Organização e limpeza do ambiente de trabalho.

• Kaizen: Melhoria contínua.

• Kanban: Sistema de gestão visual para controle de fluxo.

Além disso, a eliminação de desperdícios (Muda) é crucial, incluindo:

• Transporte ou movimentação desnecessária;

• Esperas;

• Defeitos e retrabalho;

• Excesso de produção;

• Movimentação de materiais;

• Excesso de estoque;

• Processamento incorreto.

Benefícios:

A implementação correta do Lean Manufacturing resulta em benefícios consistentes para toda a organização:

• Velocidade;

• Flexibilidade;

• Qualidade;

• Estabilidade;

• Redução de custos.

Conclusão:

Em um mundo de desafios constantes, o Lean Manufacturing, quando implementado de forma abrangente e com foco na cultura e nas pessoas, prepara as empresas para alcançar a excelência operacional e prosperar.

por Ana Lucia Guidolin Stoco | set 2, 2024 | Lean

Nos dias 14 e 21 de agosto a Engevolve marcou presença no Simespi Piracicaba ao ministrar o curso “Melhorando os resultados através do Fluxo de Valor”.

O Treinamento ensinou os conceitos teóricos e aplicou exercícios práticos no intuito de ensinar a Metodologia de Value Stream Mapping (VSM), uma ferramenta esquemática que facilita a visualização do Fluxo de valor, tanto de material, como de informação, dentro de uma cadeia produtiva, administrativa ou Logística. Nele conseguimos enxergar o processo como um todo, não apenas pontos isolados, além de possibilitar uma linguagem comum, facilitando o debate e a Solução de problemas dentro das empresas.

Parabéns a todos que puderam aprender um pouco sobre essa poderosa Metodologia muito empregada na Melhoria Contínua e na busca da Excelência Operacional.

por Ana Lucia Guidolin Stoco | ago 17, 2023 | Lean

A Engevolve, nos dias 2 e 9 de agosto, esteve no Simespi-Piracicaba ensinando a Metodologia de Mapeamento de Fluxo de Valor e Ciclo PDCA.

Através de conteúdo teórico seguido de exercícios práticos, o curso ensina métodos de como identificar e eliminar os desperdícios, isto é, os tempos utilizados no processo, que não agregam valor ao produto e acabam afetando diretamente nos resultados da empresa.

O Treinamento foi ministrado pela Consultora e Especialista em Lean Ana Lucia Guidolin Stoco à várias empresas da região de Piracicaba.

Parabéns ao Simespi pela divulgação e aos participantes por buscarem aprender metodologias que ajudam as empresas na busca constante na melhoria de resultados e eficiência operacional.

por Ana Lucia Guidolin Stoco | set 21, 2022 | Lean

E mais uma vez a Envolve esteve presente no Simespi-Piracicaba aplicando o curso: Melhorando os Resultados através do Mapeamento do Fluxo de Valor. Nos dias 2 e 9 de agosto, cerca de 20 colaboradores de empresas da região de Piracicaba aprenderam através de muito conteúdo teórico e prático, os princípios do Lean Manufacturing, Ciclo PDCA, Formulário A3 e a Metodologia de Mapeamento de Fluxo de Valor (VSM).

Parabéns ao Simespi por fomentar assuntos importantes para a melhoria de eficiência dos processos empresariais e pelos participantes no interesse de aprender uma das principais ferramentas utilizadas para identificação e eliminação de desperdícios, visando sempre a Excelência Operacional.

Comentários