Treinamento de Mapeamento Fluxo Valor (VSM) no Simespi-Piracicaba

Excelente Metodologia utilizada para Melhoria de Resultados. VSM – Mapeamento de Fluxo de Valor.

Confira no Simespi Piracicaba – Dias 27, 28 e 29 de Agosto

Excelente Metodologia utilizada para Melhoria de Resultados. VSM – Mapeamento de Fluxo de Valor.

Confira no Simespi Piracicaba – Dias 27, 28 e 29 de Agosto

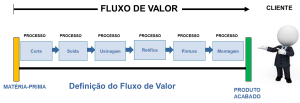

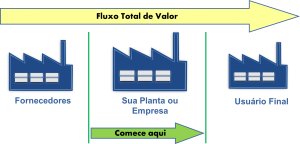

Chamamos de Fluxo de Valor, todas as etapas do processo que agregam ou não valor ao produto, desde que o material entra na fábrica, até se transformar em produto acabado e ser entregue ao Cliente.

O Mapeamento do Fluxo de valor (VSM) é uma ferramenta esquemática que facilita a visualização da matéria-prima, das peças e das informações, dentro de uma cadeia produtiva, administrativa ou Logística. Nele conseguimos enxergar o processo como todo, não apenas pontos isolados, além de possibilitar uma linguagem comum, facilitando o debate e a Solução de problemas dentro das empresas.

Etapas para construção do Mapeamento de Fluxo de Valor

1º Passo) Por onde começar?

O Fluxo de toda cadeia de valor engloba desde os fornecedores de matéria-prima, passando pelo processo, até chegar ao Cliente final. De todas essas fases, a que está em nossas mãos e a que possuímos maior controle para realizar mudanças, é o processo interno da empresa onde estamos. Esse é o melhor ponto para começar.

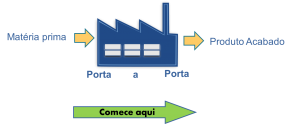

Inicie o mapeamento desde a entrada do material até a expedição de produto acabado, ou desde o início de um processo administrativo até o final, isso é, mapeie o processo de “porta a porta”.

2º Passo) Fatiar o todo:

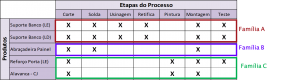

Um ponto importante é dividir o processo em famílias de produtos com fluxo de produção ou administrativo similares (ao invés de mapear todo processo em um só fluxo).

Elaborar o VSM por família de produto simplifica e facilita a leitura e análise das informações.

3º Passo) Escolher um Projeto Piloto e aprender com ele:

A escolha de um processo como piloto é feita através de uma análise de custo benefício, que considera o retorno que o projeto de melhoria trará, comparado aos recursos que serão utilizados para realizá-lo.

4º Passo) Elaborar o VSM-Estado Atual:

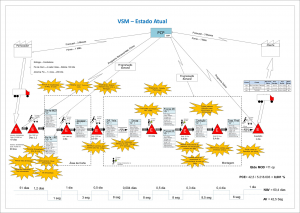

Para desenhar o VSM-Estado Atual, você deve acompanhar a trajetória de produção de uma família de produto desde o início até o final, e fazer uma representação visual do fluxo de material e de informação.

O VSM é uma fotografia atual, e suas informações devem ser baseadas em fatos reais no momento que estão acontecendo. Informações como ciclos de trabalho, estoques em processo, setup, etc, são levantados por você, no momento do mapeamento.

Anote, ao andar pelo fluxo de valor, todas as oportunidades de melhoria que você e os colaboradores identificarem.

Convide uma equipe multifuncional para uma análise minuciosa do Fluxo de material e de informação, e levante todas as oportunidades, com foco nos pilares de negócio: Segurança, Qualidade, Entrega e Custo.

Deixe registrado as ideias de melhoria no desenho do VSM-Estado Atual (indicados pelos balões laranja).

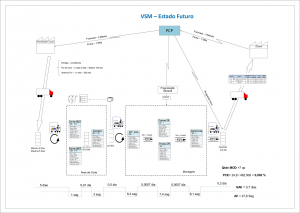

5º Passo) Elaborar o VSM-Estado Futuro:

Baseado no VSM-Estado Atual, desenhe agora um novo mapa, considerando as oportunidades de melhoria levantadas. Esse novo mapeamento, denominado de VSM-Estado Futuro, dará ao time, o “norte Verdadeiro”, a visão clara de onde se quer chegar no futuro.

Para que o VSM-Estado Futuro se concretize, elabore um Plano de Ação, com responsáveis e datas. A equipe deverá se reunir periodicamente e acompanhar o Plano.

![]()

VSM – Estado Futuro

Conclusão:

O VSM simplifica a Análise e Solução de Problemas. Possibilita a visualização padronizada dos processos, facilitando a comunicação. É uma das ferramentas mais importantes utilizadas pela Metodologia Lean para elevar o nível de utilização dos recursos, trazendo para as empresas, benefícios significativos e sustentáveis.

Um ótimo modelo de sistema produtivo, administrativo ou de serviços é aquele que reúne flexibilidade, velocidade e tem como objetivo entregar o produto na hora certa , na quantidade correta e com a qualidade que o Cliente precisa. Tudo isso a um custo muito competitivo!

Atender todos esses requisitos exige da gestão de fábrica, um olhar crítico e constante ao longo do processo produtivo, em busca e identificação de tudo aquilo que não agrega valor ao produto, mas que no entanto, utilizam os recursos disponíveis como: mão de obra, materiais, máquinas, espaço, etc.

É necessária uma clara visão do que faz parte da Linha do tempo (Lead time), entre o início da produção (matéria prima), até o produto acabado, buscando reduzi-la ao máximo, mantendo somente o que agrega valor e visivelmente, transforma o produto.

A superprodução, muito comum em processos tradicionais, é o maior de todos os desperdícios. Grandes lotes de produção escondem situações de ineficiência, como: baixa qualidade, longo tempo de troca de ferramenta, filas, movimentações desnecessárias, quebras de máquina.

As empresas que trabalham produzindo grandes lotes não percebem que, processos que levariam minutos ou segundos, hoje levam dias ou até meses para serem processados.

O caminho para ser melhor e mais eficiente é começar criando um fluxo contínuo, sem interrupção, buscando reduzir os lotes de produção ao mínimo possível, buscando o nível ideal, que é o de uma peça por vez , no ritmo da necessidade do cliente.

Ao criar um fluxo contínuo e baixar o nível de produção, os problemas são expostos, como as pedras de um rio, quando diminuímos o nível da água. Com o nível baixo, fica visível uma situação de ineficiência, que exige da gestão e de toda a equipe, ações imediatas de solução de problemas.

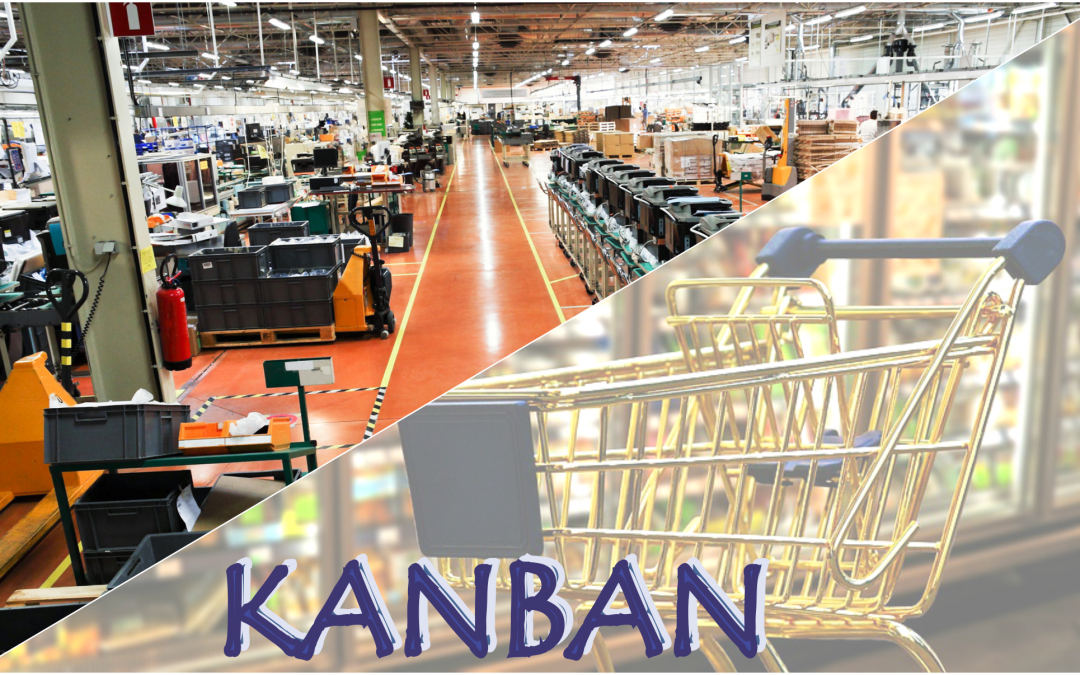

Uma ferramenta utilizada com muita eficiência para criar fluxo contínuo e reduzir o nível de estoques de peças em processo é o Sistema puxado de produção, também chamado de Sistema Kanban.

Sistema Kanban é um modelo de programação de produção feito através de sinais, que podem ser um cartão (kanban) , caixa, carrinho. Esse Sistema foi criado pela empresa japonesa Toyota na década de 50.

Na época do pós guerra, a Toyota buscava uma saída para produzir pequenos volumes de carros com uma variação muito grande de modelos.

Taiichi Ohno, administrador da empresa, recebeu a missão de aperfeiçoar o processo de produção, de modo que se igualasse à produtividade da americana Ford.

Ohno, ao observar a produção em massa sempre do mesmo modelo da Ford, constatou que essa não seria a melhor saída para a realidade da Toyota, que era de baixa demanda e alto mix (muitos modelos).

Foi quando Ohno visitou os supermercados nos Estados Unidos, que percebeu, ao observar a administração de reposição das prateleiras, que itens individuais eram recolocados assim que cada um deles começava a escassear, isto é, a recolocação do material era provocada pelo consumo!

Aplicado à Fábrica, o conceito significa que um processo (fornecedor) não deveria produzir (reabastecer) peças antes que o próximo processo (consumidor) o utilizasse.

Aplicado à Fábrica, o conceito significa que um processo (fornecedor) não deveria produzir (reabastecer) peças antes que o próximo processo (consumidor) o utilizasse.

Taiichi Ohno trouxe então para a Toyota, a ideia do Sistema Kanban, que juntamente com outras ferramentas de otimização e melhoria de processo formaram o STP (Sistema Toyota de Produção), mais tarde conhecido pelo mundo como Lean Manufacturing.

A dinâmica e fluidez do sistema Kanban é garantida através de supermercados intermediários, que são calculados e colocados entre processos, com o mínimo de estoque necessário.

O disparo da produção é feito quando o processo consumidor utiliza as peças do fornecedor, até chegar a um pequeno estoque de segurança, também chamado de ponto de pedido, que aciona um sinal para ser produzido.

Ao contrário da programação tradicional, que programa todos os pontos da fábrica e cada um “empurra” as peças para o processo seguinte, o Sistema Kanban programa um ponto de processo puxador, geralmente um processo de montagem, e este dispara a produção dos processos anteriores.

A velocidade do processo puxador, também chamado de pacemaker, é dado pelo tempo e ritmo do cliente que ao solicitar um pedido, dispara a produção dos itens.

O Sistema Kanban, se bem implementado, traz grandes benefícios como:

Redução de estoques entre processos,

Produção apenas da quantidade necessária, evitando superprodução,

Garantia da peça certa conforme puxada do cliente,

Eliminação de filas e esperas,

Redução de Lead time,

Maior giro de estoque,

O Sistema Kanban é uma importante ferramenta utilizada por quem busca flexibilidade, velocidade e eficiência, sendo uma das colunas de sustentação das empresas que querem ser mais enxutas e competitivas, mantendo o foco na redução de desperdícios e Melhoria Continua.

Para que um Sistema Kanban seja bem implementado, é importante um desenho prévio do Mapeamento de Fluxo de valor atual (VSM – Estado Atual), que irá fornecer dados como:

Tipo de programação de produção para cada ponto do processo,

Identificação de pontos de superprodução,

Verificação de como cada parte do processo está conectado,

Entendimento do Lead time de cada parte do processo.

O VSM ajuda a identificar pontos para instalação de sistema puxado de produção e é a base para o desenho do VSM – Estado Futuro

O VSM – Estado Futuro é o norteador de todos os processos de melhoria e ajuda as equipes a traçarem um Plano de Ação a fim de atingirem os resultados esperados.

Acompanhe nas próximas postagens como elaborar um Mapeamento de Fluxo de Valor (VSM), e os grandes benefícios que trazem a aplicação dessa importante ferramenta.

O OEE (Overall Equipment Effectiveness) é a prática mais efetiva para monitorar e melhorar a eficiência de um processo produtivo, seja ele composto por máquinas, células, Linhas de montagem.

O monitoramento do OEE é uma simples, prática e poderosa ferramenta utilizada para a melhoria de produtividade e performance das empresas.

Conhecendo a capacidade produtiva, baseado no tempo de ciclo gargalo, e a produção real, é possível, através de apontamento de produção, conhecer e estratificar os tipos de perdas e a partir daí, trabalhar para reduzi-las ou elimina-las.

São três as categorias de perdas que encontramos nos processos:

Perda por Disponibilidade

Perda por Performance

Perda por Qualidade

Perda por Disponibilidade são perdas de produtividade, onde identificamos paradas no processo, sejam elas por quebra ou manutenção de máquinas, troca de ferramentas, falta de mão de obra ou de material.

Perda por Performance são perdas de produtividade identificadas por ciclos mais lentos em relação à capacidade normal.

A diferença desse tipo de perda comparado à Disponibilidade, é que nesse caso o processo não para, isto é, mesmo que a máquina, mão de obra e material estejam rodando sem problemas, existe uma lentidão no processo, que impede que se tenha a máxima produtividade almejada.

Perda por Qualidade – São perdas de produtividade relacionado a geração de peças com defeito ou refugadas durante o processo.

O produto destas três categorias de perda compõem o indicador OEE:

OEE = Disponibilidade x Performance x Qualidade

O OEE é um importante instrumento de melhoria que teve origem com a ferramenta TPM (Manutenção produtiva Total) e é parte integrante do sistema de Manufatura Enxuta, sendo utilizado como monitoramento efetivo da capacidade dos processos.

O nível do indicador OEE considerado de “Classe Mundial” é a partir de 85% e a meta mínima, por tipo de perda, para que esse resultado ocorra é:

Perda por Disponibilidade = 90,0%

Perda por Performance = 95,0%

Perda por Qualidade = 99,9%

OEE Classe Mundial= 90% x 95,0% x 99,9% = 85%

Os Fatores utilizados para Cálculo do OEE são:

Tempo de operação Total: Tempo total de operação da fabrica com os recursos disponíveis

Tempo de operação Total: Tempo total de operação da fabrica com os recursos disponíveis

Tempo disponível para produção: Tempo de operação total descontado as paradas planejadas (almoço, café, etc)

Tempo de Operação: Tempo disponível para produção menos perdas por paradas não planejadas (Disponibilidade de Máquina, Material, método)

Tempo Líquido de Operação: Tempo de operação descontado perdas por pequenas paradas ou velocidade reduzida (Performance)

Tempo efetivo de Operação: Tempo Líquido de Operação menos perdas por defeitos de processo (retrabalho, scrap)

Concluímos que, aplicar o indicador de OEE diariamente é uma poderosa “arma” de combate aos desperdícios. Estudos indicam que as industrias de manufatura trabalham com OEE em torno de 60%, mostrando que existe uma oportunidade de melhoria de no mínimo 40% na produtividade (de 60% para 85%) . Isso se reverte diretamente em ganhos de resultados para as empresas que buscam ser mais eficientes em um mercado cada vez mais competitivo.

O Processo de Solução de Problemas é uma ferramenta de melhoria utilizado nas mais diversas situações onde encontramos um Gap, isto é, uma diferença entre as metas ou padrões estabelecidos e o resultado realizado.

A metodologia é aplicada quando precisamos encontrar a causa raiz e desenvolver soluções para que o padrão seja seguido e as metas atingidas.

A maioria dos problemas não requer análise estatística complexa, mas sim uma solução detalhada, isso se consegue quando vamos ao gemba (lugar onde as coisas acontecem), olhamos e analisamos o processo, em busca da causa raiz e não apenas da fonte do problema. A raiz do problema se encontra escondida além da fonte. A resposta é encontrada indo mais a fundo e perguntando o por que o problema ocorreu. Perguntar “por que” cinco vezes requer chegar à resposta do primeiro por quê, isto é, a causa do porque isso ocorre.

Na Toyota, a Análise dos cinco porquês é usada como parte de um processo chamada de “Solução prática de problemas” .

Esse Método é dividida em 7 passos e seu formato se assemelha a um Funil, pois se inicia a partir de uma percepção vasta de um problema (boca com abertura grande) e vai se afunilando até que se encontre a causa raiz. A partir daí traça-se um Plano para a solução. Após o resultado ser avaliado, caso seja aprovado, é efetivado e padronizado.

1º Passo) Percepção Inicial do problema:

No primeiro passo é feito o esclarecimento e compreensão do problema.

Nesse momento o que temos é apenas uma percepção inicial da anomalia. O problema é grande, vago, complicado.

É necessário compreender a situação, que começa com uma observação, de mente aberta, deixando de lado as barreiras que muitas vezes não nos permitem enxergar a realidade.

Uma importante e simples ferramenta de análise estatística é o diagrama de Pareto, que usa gráfico de barras para categorizar os problemas de acordo com sua gravidade, frequência, natureza ou fonte e os coloca em ordem de dimensão para mostrar quais são os mais importantes.

Nesse momento estabelecemos a meta para a melhoria, que deve seguir o conceito SMART – Simples, mensurável, atingível, razoável, rastreável

2º Passo) Investigação do problema:

Vamos investigar todas as possíveis causas, momento de ir ao gemba, local onde as coisas acontecem, levantar dados, fazer perguntas, investigar fatos.

Fazemos uma primeira tentativa para identificar o ponto de causa.

Onde o problema é observado?

Qual sua causa provável?

Isso nos levará até as vizinhanças da raiz do problema

Um mapeamento de todo processo ajuda muito na identificação das possíveis causas.

Cada possível causa é avaliada e passará para o processo seguinte ou é descartada, conforme a análise detalhada de cada uma.

3º Passo) Identificação do Ponto de causa:

Para cada possível causa encontrada, vamos escrever qual é o valor ou informação padrão e qual foi o encontrado no processo.

Vamos tomar nota de todas as possíveis causas, valor ideal x valor encontrado.

Quando todos os valores das possíveis causas forem levantados, iremos comparar cada valor encontrado com o valor padrão, aí descartamos as que estiverem dentro do estabelecido, deixando apenas as que estiverem não conforme (Ponto de Causa)

4º Passo) Investigação do problema (cinco porquês):

Para cada ponto de causa, vamos aplicar uma investigação utilizando o cinco porquês, método onde a resposta de cada pergunta será utilizado para a pergunta da seguinte,

Vamos continuar perguntando o por que até que a raiz do problema seja determinada.

Exemplo : Utilizando a técnica dos cinco porquês:

Ponto de Causa – A máquina não está funcionando

Por que a máquina não está funcionando

Porque o cabo está desconectado da tomada

Por que o cabo está desconectado da tomada?

Porque o cabo foi “puxado” da tomada.

Por que o cabo foi “puxado” da tomada?

Porque alguém tropeçou no cabo puxando-o da tomada.

Por que pessoas tropeçam no cabo?

Porque o cabo fica solto no meio do caminho.

Por que o cabo fica solto no meio do caminho?

Porque o cabo é muito longo.

Por que o cabo é muito longo?

Uh? … Eu não sei …

Solução A : Diminuir o comprimento do Cabo.

Solução B: Prender o Cabo com canaleta na parede.

5º Passo) Solução do problema: Após encontrarmos a causa raiz, partimos para a Solução de Problemas, nesta fase é elaborado um Plano com acompanhamento e efetivação das ações.

Após implantadas todas as ações de melhoria, vamos colher os resultados alcançados.

6º Passo) Avaliação:

Faremos uma avaliação dos resultados , se a meta foi atingida, vamos ao passo 7, que é a padronização do novo formato ou metodologia.

Caso os resultados não forem satisfatórios, repetiremos todo o processo do passo 3 em diante.

7º Passo) Padronização do novo Processo

A Padronização e a aprendizagem andam de mãos dadas e são a base da melhoria contínua.

Se não padronizarmos o processo após a melhoria, de nada adiantará a aprendizagem até esse ponto, ficando perdida, esquecida e não servirá de base para melhorias posteriores.

Podemos concluir que, através de uma Metodologia simples e objetiva, dividida em 7 passos, conseguimos transformar um problema grande, vago, complicado, em algo claro, lógico e definido.

E como já sabemos, simplicidade e objetividade andam juntas e são a chave do Sucesso na jornada Lean e melhoria continua.

Ciclo PDCA é um método utilizado na melhoria contínua para solução de problemas. As letras PDCA são as iniciais das palavras:

Planejar,

Desenvolver

Checar

Ajustar

A partir de um problema ou algo que precisa ser melhorado devemos primeiramente compreender a situação e fazer as seguintes perguntas:

Existe um Gap entre a meta e o desempenho atual?

Existe uma barreira para as metas não serem atingidas?

Existe um desvio do padrão estabelecido (em Vendas, Lucros, Qualidade, Entrega, Custos)?

Entender o problema é a primeira etapa para a Melhoria

Vamos abordar resumidamente as 4 Fases do PDCA:

1• Fase – Planejar:

Essa é a fase onde são aplicadas as Metodologias de Solução de problemas em conjunto com com o cinco por quês, para identificar a causa raiz.

2• Fase – Desenvolver:

3• Fase – Checar

4•Fase – Ajustar

Concluímos que o Ciclo PDCA é um método que utiliza uma sequencia clara e lógica e garante maior abrangência das fases necessárias para a melhoria do processo.

A Metodologia também apresenta uma padronização no formato da análise e solução de problemas, evitando que as implementações sejam superficiais, garantindo assim uma melhoria real, efetiva e robusta em toda a organização.

Comentários