por Ana Lucia Guidolin Stoco | jun 29, 2018 | Lean

O setup rápido ou SMED (Single Measurement Exchange Dial), é uma metodologia que busca a redução do tempo de troca de modelo em menos de dois dígitos, isto é, 9 min.

A Metodologia SMED foi desenvolvida por Shigeo Shingo, engenheiro inovador da Engenharia Industrial, responsável por uma série de avanços na organização e gestão de produção,

O método de melhoria de Setup está dividido em conceitos, que se aplicados de forma sistêmica, traz ganhos comprovados de no mínimo 30% nos tempos de troca de modelo.

Segue resumidamente, um passo a passo da Metodologia:

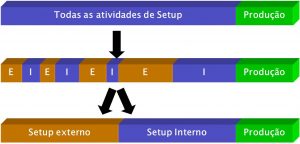

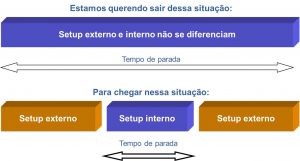

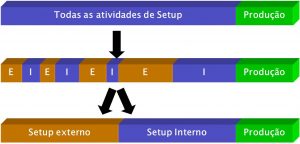

Passo 1) Separar atividades Interna e Externa:

Descrever o setup passo a passo, ou elementos do setup, na sequência que ele é feito na situação atual.

Em cada elemento verificar se ele é interno (precisa ser feito com a máquina parada) ou externo ( pode ser feito com a maquina trabalhando.

Cronometrar cada elemento. A somatória final é o tempo total de setup.

Separar todos os elementos que podem ser feitos com a máquina trabalhando (externo) e máquina parada (interno),

Essa atividade é capaz de reduzir o tempo total de setup em 50%.

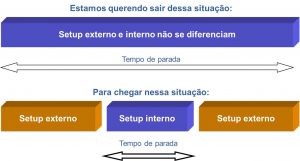

Passo 2) Transferir atividades Interna para externa:

Fazer uma análise do setup interno (feito com a máquina parada) e verificar o que é possível transformar em setup.

externo.

Elaborar os documentos de padronização de setup e treinar os operadores na nova forma de trabalhar.

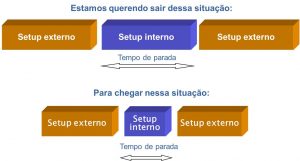

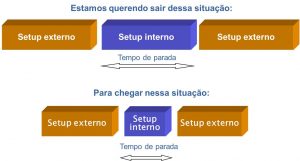

Passo 3) Racionalizar atividades Internas e Externas:

Verificar, para o setup interno e externo, os maiores tempos, utilizar Gráfico de pareto para ajudar.

Trabalhar na melhoria dos tempos, como podemos otimizar?

Se precisar de algum investimento para esta transformação, fazer uma análise de custo benefício.

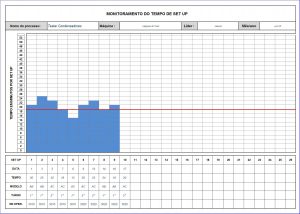

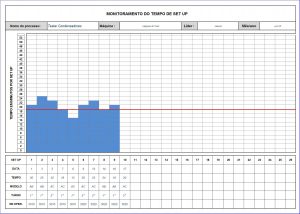

Passo 4) Monitorar o tempo e o setup na prática

Fazer o monitoramento de cada setup. Solicitar ao operador que preencha uma planilha de setup,

Acompanhar os resultados para verificar se a alteração trouxe a melhoria planejada.

Concluímos que, o SMED, através de uma metodologia simples, coerente e consistente, traz resultados, não só na redução significativa no tempo de setup e melhor eficiência operacional, como uma redução de lotes e otimização de fluxo de produção com redução do Lead time, fator chave para um sistema produtivo de classe mundial.

por Ana Lucia Guidolin Stoco | jun 29, 2018 | Lean

O Trabalho padronizado é uma série de documentos e procedimentos onde estão contidas informações de como os operadores devem elaborar seu trabalho ou funções dentro de um processo.

A Padronização é utilizada para garantir que as operações sejam feitas sempre da mesma maneira, sendo uma base de referencia para verificação de anomalias e estabelecimento de metas.

Sem padronização não é possível saber qual é a real capacidade produtiva de um sistema, como consequência não é possível calcular a eficiência e identificar as perdas, pois não existe uma meta clara de quanto se deveria produzir.

A Padronização não é o limite, e sim o início. Ela é a base necessária para a melhoria de amanhã. Padrões são documentos “vivos”. Sempre que as coisas vão mal no gemba (lugar onde as coisas acontecem), como por exemplo: geração de refugos, insatisfação dos Clientes, atraso nas entregas, a Gestão de Chão de Fábrica deve:

Recorrer aos padrões ,

Comparar os padrões com a situação real,

Procurar a causa,

Tomar medidas, remediar a situação,

Alterar o padrão atual de trabalho para diminuir/eliminar o problema,

O trabalho da Gestão bem sucedida é manter e melhorar os padrões.

Quando a Gestão elabora esses passos, o ciclo PDCA (Planejar, Desenvolver, Checar, Ajustar) é efetivado, e a Melhoria Contínua torna-se realidade.

Para efetivação do Trabalho padronizado, algumas etapas devem ser realizadas. Uma delas é a elaboração dos documentos de Trabalho Padronizado, que ficam disponíveis para o operador no chão de Fábrica e são utilizados como guia para treinamentos e verificações diárias.

Os documentos de trabalho Padronizado fornecem informações imprescindíveis para a gestão de chão de Fábrica, como o Takt Time, a sequencia das operações, o estoque padrão e a capacidade produtiva da Célula ou Linha de Produção.

Etapas básicas para elaboração dos Documentos de Trabalho Padronizado:

1º) Calcular o takt time baseado na demanda e no tempo disponível para se produzir as peças. Esse é o ritmo em segundos da Linha de produção para atender o Cliente.

2º) Elaborar uma crono análise dos elementos de trabalho dos operadores,

3º) Elaborar os documentos de Trabalho Padronizado que, após finalizados, ficam disponíveis a vista dos operadores, na linha de produção e serve como guia, para treinamento e padronização do trabalho.

São três os documentos que fazem parte do Trabalho Padronizado:

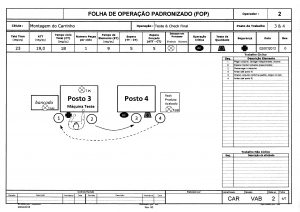

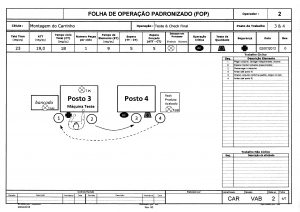

a) Folha de Operação Padronizada (FOP)

Contem Informações como:

– Lay out do posto;

– Elementos e sequencia de Trabalho;

– Movimentação do operador;

– Fluxo de material ;

– Estoque entre processos,

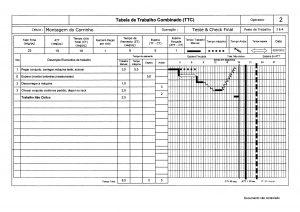

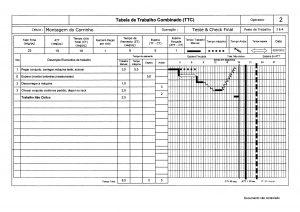

b) Tabela de Trabalho Combinado (TTC),

Contém informações da:

– Sequencia de trabalho do operador

– Ciclos que agregam valor (montagem, ciclo de máquina)

– Tempo de elemento que não agrega valor (caminhadas, esperas)

– Elementos de trabalho combinado, isto é, que acontecem ao mesmo tempo (ciclo manual e máquina)

– Ciclos acumulados e ciclo total de trabalho

– Linha meta do ciclo gargalo

– Linha meta do Takt time

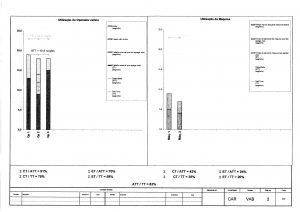

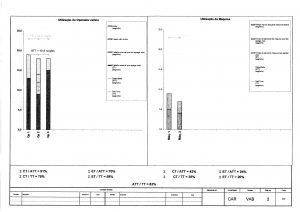

c) Gráfico de Balanceamento e Utilização:

Gráfico de barras contendo:

– Barra vertical com escala em segundos por peça

– Tempo de ciclo total de cada operador e máquina

– Tempos que agregam valor (ciclos de montagem e máquina)

– Tempo que não agregam valor (caminhadas, esperas)

– Linha do Ciclo gargalo

– Linha do Ciclo Takt time

– Balanceamento entre operadores e máquinas

– Porcentagem de utilização dos operadores e máquinas

A porcentagem de utilização dos operadores mostrado no Gráfico serve para identificar se a Célula está desbalanceada ou não, o ideal é buscar 95%, nível de classe mundial.

Conclusão:

O Trabalho Padronizado proporciona estabilidade, pois as operações, quando são feitas sempre da mesma forma, na mesma sequência, garantem uma meta clara de produção.

A Padronização é a base e o ponto de partida para implementação do Sistema Lean Manufacturing.

Nos documentos de Trabalho Padronizado, temos informações suficientes para análise e levantamento das oportunidades, garantindo a melhoria contínua e o atingimento dos resultados.

por Ana Lucia Guidolin Stoco | maio 29, 2018 | Lean

Quando não estamos nos sentindo bem e apresentamos sintomas como febre, dor de cabeça, pressão alta, o aconselhável é: procurarmos um médico, que nos solicita exames e depois, baseado nos resultados, nos recomenda um tratamento, um plano de melhoria. Após seguirmos os conselhos sugeridos e tomarmos a medicação corretamente, percebemos aos poucos, o nosso bem estar retornando e logo estamos preparados para seguir em frente.

Ter a atitude de procurar ajuda, ao invés de deixar para lá, pode evitar o agravamento dos sintomas ou quem sabe, evitar algo pior que muitas vezes pode estar escondido no que chamamos de uma simples dor de cabeça, não é mesmo?

Trazendo este exemplo para o mundo corporativo, para as empresas e nas mais diversas áreas, algo similar acontece.

Alguns sinais aparecem, como:

Excesso de horas extras;

Muitos refugos ou retrabalhos em processo;

Reclamações do cliente;

Fretes extras.

Esses eventos estão demostrando que algo não está bem.

Com certeza isso está afetando a performance da empresa e consequentemente os resultados.

Comparado ao que acontece em nossa vida, também podemos escolher um dos dois caminhos:

Fechar os olhos, negligenciar os sintomas e esperar que as anomalias sumam; isto é, escolher o lado onde os problemas podem se agravar cada vez mais;

ou

Arregaçar as mangas, buscar ajuda, verificar o que está acontecendo, enfrentar os obstáculos e resolver a situação, buscando a melhoria de performance.

Não é difícil constatar que o segundo caminho é o que vai trazer mais lucratividade, pois vai focar em eliminar aquilo que está impedindo a empresa de crescer e buscar seus melhores resultados.

Uma forte aliada, na busca constante daquilo que não agrega valor aos processos e disseminadora de uma completa metodologia de melhoria contínua é a Filosofia Lean,

O Lean Manufacturing ou STP (Sistema Toyota de Produção) nasceu na empresa Japonesa Toyota Motor Corporation em meados da década de 40 e é utilizada por muitas empresas que buscam aumentar sua eficiência, reduzir os desperdícios e atingir a eficiência classe mundial.

A Metologia Lean utiliza ferramentas simples de solução de problemas e conta com o conhecimento e experiencia das pessoas que conhecem e fazem parte do processo para ajudarem na identificação e eliminação daquilo que não agrega valor.

Os colaboradores devem ser treinados e preparados para olhar de uma forma diferente para o processo, ajudando a identificar e eliminar os desperdícios. Essa mudança de cultura traz mudanças significativas, alavancando a empresa para ser cada vez melhor e competitiva.

Uma boa prática de implementação Lean em um processo, é começar com uma Análise do problema de Negócio, seguido de um Diagnóstico Lean e implementar um Plano de Melhoria.

Através destas três etapas, entendemos como está a saúde da empresa, montamos um Plano de Ação e priorizamos os projetos com melhor custo-benefício.

Para facilitar o entendimento, vamos explicar resumidamente cada parte destas três etapas:

Etapa 1 – Análise do Problema de Negócio

Na primeira etapa entendemos qual dos pilares de negócio da empresa está sendo mais afetado:

Segurança

Qualidade

Entrega

Custo

Nesta fase fazemos as seguintes perguntas:

Como estão os indicadores de resultado destes quatro pilares?

Estamos entregando ao cliente:

Com Qualidade?

Na quantidade certa?

No momento que ele precisa?

O ambiente de trabalho, oferece segurança e bem estar aos nossos colaboradores?

E o custo, é competitivo?

Quais são os indicadores principais?

Quais são as metas?

Qual é a diferença entre o resultado atual versus o planejado?

Qual é o gap?

A Análise do Problema do Negócio deve ter uma sequência lógica de importância:

Primeiro verificamos o pilar da Segurança que avalia os indicadores relacionados ao principal ativo da empresa, as pessoas.

Depois verificamos os pilares de Qualidade e Entrega, ambos relacionados ao atendimento ao Cliente (razão principal de qualquer negócio).

Finalmente analisamos os indicadores de Custo, para entender a saúde financeira da empresa.

Ao avaliarmos e identificarmos um gap entre a meta e o resultado encontrado, em qualquer um dos pilares, conforme a sequencia proposta acima, partiremos para a próxima etapa.

Etapa 2 – Elaborar um Diagnóstico Lean e Mapeamento do Fluxo de Valor.

Após a Identificação do Problema de negócio, é hora de Diagnosticar, isto é, entender qual o motivo que está levando a empresa a ter uma baixa de eficiência.

Nesta etapa, verificamos os indicadores dos quatro pilares Lean:

Fluxo contínuo

Lead time curto

Qualidade na Fonte

Utilização dos Recursos

A ferramenta VSM (Mapeamento de Fluxo de Valor) nos auxilia nesta etapa e nos ajuda a entender questões como:

De que forma fluem as peças e a informação dentro do processo?

O que agrega e não agrega valor ao produto?

Qual é o Lead time total, isto é, quanto tempo leva para a matéria prima se transformar em produto acabado?

No VSM atual todas as informações do processo são registradas, assim como as oportunidades de melhoria.

A partir daí, um VSM Futuro é desenhado e será um norte para a equipe de trabalho.

Com o levantamento do Diagnóstico Lean , é possível priorizar os projetos e montar um Plano de Ação.

Etapa 3 – Plano de Melhoria

Após elaborar o Plano de Ação, iniciamos o Plano de Melhoria, um para cada projeto, baseados na prioridade definida no Diagnóstico.

Para padronizar e ter certeza que todas as etapas dos projetos foram verificadas, vamos utilizar o ciclo P D C A.

A metodologia PDCA nos direciona a passar pelas ações de

Planejar o projeto

Desenvolver as ações

Checar os resultados

Analisar, para efetivar e oficializar a melhoria

O documento padrão para registrar todas as informações do PDCA, é o Formulário A3 que facilita e simplifica a demonstração das informações e resultados.

O Formulário A3 proporciona que toda informação do projeto seja colocada em uma única página, sendo de fácil entendimento para todos da organização.

Após finalizarmos as três etapas e medirmos os resultados, verificamos se a meta foi atingida:

Se SIM, padronizamos a nova forma de trabalhar,

Se NÃO, iniciamos todo ciclo PDCA novamente.

O indicado é rodar as etapas de Análise do problema de Negócio, Diagnóstico Lean e Plano de Melhoria a cada 4 meses nas Células ou Linhas de produção de maior relevância dentro da empresa, buscando sempre a excelência operacional.

Concluo dizendo que quando queremos, estamos dispomos a mudar e dispomos de conhecimento na Metodologia Lean e Melhoria Contínua, conseguimos deixar nossos processos mais saudáveis, com menos desperdício, com melhor Qualidade, a um Custo mais competitivo.

Tudo isso, com certeza, se reverte em benefícios para toda organização.

por Ana Lucia Guidolin Stoco | abr 14, 2018 | Lean

Vamos trazer um olhar sobre os desperdícios, que estão presentes nas nossas vidas, em nossas casas, em nosso dia a dia e nas mais diversas áreas das empresas, como produção e processos administrativos.

Desperdício também pode ser traduzido como: “Tudo aquilo que não agrega valor ao produto ou serviço”.

Para entendermos melhor o que são os desperdícios, proponho refletirmos sobre o significado da palavra Valor.

O que é valor?

Qual é o valor que entregamos ao Cliente?

O que entregamos vai de encontro à suas expectativas?

Quanto, Quando e Como o cliente quer receber nosso produto?

Qual é a Qualidade especificada por ele?

Percebemos que, o mais importante ao entregamos nossos produtos ou serviços é entender: O que é o valor na ótica do cliente.

A partir daí, sabendo precisamente qual é o valor agregado do produto, podemos afirmar que, quando olhamos para os nossos processos, tudo aquilo que não colabora para transformar o produto naquilo que o cliente realmente deseja, é desperdício e deve ser identificado, analisado e eliminado.

Seja em um ambiente de produção, administração ou nas mais diversas áreas, basicamente conseguimos identificar oito tipos de desperdícios:

1) Excesso de produção (que pode traduzido também como excesso de documentação, burocracia)

2) Esperas (de pessoas, de peças, máquinas, documentos, assinaturas)

3) Transporte ou movimentação desnecessária (de pessoas, de veículos, empilhadeiras, etc)

4) Processamento incorreto (processos complicados, documentos com muitas informações)

5) Excesso de estoque (Estoque em processo, no almoxarifado, produto acabado)

6) Defeitos, correção (retrabalhos, serviços mal acabados)

7) Movimentação de materiais (peças, documentos)

8) O não aproveitamento do conhecimento e experiência das pessoas.

Todos, sem exceção consomem Tempo, seja na produção de peças que não são necessárias, seja nas esperas por máquinas quebradas, na parada para troca de ferramentas, no tempo gasto para correção de defeitos, nos retrabalhos, nas filas, no preenchimento de documentos, ou quando não aproveitamos a experiência e conhecimento humano para solucionar problemas.

O Tempo é algo precioso.

Precisamos utilizar da melhor forma possível:

- o nosso tempo;

- o tempo do outro;

- o tempo da empresa;

- o tempo gasto para gerar valor.

Em qualquer tipo de negócio, é sugerido que se faça um estudo detalhado, para entender o que faz parte da linha do tempo, que é utilizado na transformação de um produto ou serviço, desde o início ao final. Isto inclui mapear, classificar, medir e analisar todas as informações do processo.

Um dos métodos mais utilizados e eficazes que faz parte da Filosofia Lean, para o levantamento e estudo dos tempos, é o Mapeamento de fluxo de valor (VSM).

O VSM é um desenho em fluxo, que contempla todos os processos, de uma determinada família de produtos ou serviço, de forma sequenciada.

Com o VSM conseguimos identificar:

- Ciclos que agregam valor;

- Estoques entre processos;

- Takt time (ritmo de Cliente);

- Nível de eficiência operacional (OEE);

- Tempos de setup (troca de ferramentas);

- Nível de qualidade;

- Processos administrativos;

- Fluxo de informação (de que forma a informação caminha entre os processos);

- Linha do tempo com o Lead time (tempo total do processo do início ao final),

- Taxa de relação entre os tempos que agregam e não agregam valor.

Após o levantamento do VSM – Estado atual, é feito uma análise e levantamento dos pontos críticos e oportunidades.

Todas as informações são base para a construção do VSM – Estado Futuro e elaboração de um Plano de Ação, que norteará a equipe na busca pela Melhoria Contínua e consequentemente pela excelência operacional.

Vivemos em um mundo globalizado e competitivo onde, cada vez mais, precisamos entregar valor ao cliente com menor e melhor custo. Atuar para melhorar e atacar os desperdícios ainda são uma poderosa arma, indispensável para obtermos alto desempenho e atingirmos excelentes resultados com lucratividade.

A aplicação de uma metodologia como o VSM ajuda na verificação e utilização melhor dos tempos nos processos e clareia a visão daquilo que agrega e não agrega valor ao produto. A aplicação correta da ferramenta de maneira sistêmica, trabalhará para eliminar os desperdícios de uma forma contínua e consistente.

por Ana Lucia Guidolin Stoco | abr 14, 2018 | Lean

O Lean Manufacturing é um sistema sofisticado de produção, que utiliza conceitos simples e constitui um conjunto de princípios, ferramentas e técnicas que auxilia a empresa a produzir e entregar produtos:

- Na quantidade certa;

- Com Lead times curtos;

- Com qualidade;

- Com custo competitivo.

A Filosofia Lean, ao longo da história, ajudou consistentemente muitas corporações enfrentarem as crises e atingirem excelentes resultados.

Por que então, algumas empresas, após terem iniciado a jornada Lean, não conseguem se manter por muito tempo dentro da mentalidade enxuta e logo se perdem ao longo do caminho?

O que faz com que uma mesma Metodologia retorne resultados tão diferentes?

O que diferencia as empresas que são bem sucedidas das que abandonam tudo e retornam para onde começaram?

Será porque algumas implementações da Metodologia Lean:

- Se concentram na utilização das ferramentas específicas de melhoria em pontos isolados;

- Não levam em consideração:

- o problema do negócio;

- o desdobramento estratégico;

- o mapeamento dos processos críticos;

- a preparação e envolvimento das pessoas no processo de transformação.

É importante considerar que o Lean Manufacturing é uma Filosofia, que traz consigo uma mudança na forma de pensar, refletir, agir.

É necessário ter um propósito claro de como as coisas devem ser conduzidas e feitas.

O processo de transformação Lean exige uma mudança consistente em toda cultura empresarial. Essa mudança só acontece quando a liderança da empresa está:

- Engajada;

- Entende os conceitos;

- Está disposto à mudar.

Uma empresa existe para entregar algum tipo de valor ao seu cliente e ela faz isto através de um processo.

Processos são feitas por pessoas, que pela Metodologia Lean, devem ser treinados e preparados para serem verdadeiros solucionadores de problemas e disseminadores da melhoria contínua dentro de suas atividades funcionais.

Além dos processos, toda empresa deve ter uma Estratégia e se preparar para um ambiente cada vez mais competitivo.

Começar uma jornada Lean exige disposição para a transformação que passará pelas etapas de:

- Desdobramento da Estratégia;

- Mapeamento dos processos para identificação daquilo que realmente agrega valor ao produto;

- Eliminação daquilo que não agrega valor como:

- Transporte ou movimentação desnecessária;

- Esperas;

- Defeitos e retrabalho;

- Excesso de Produção;

- Movimentação de materiais;

- Excesso de estoque;

- Processamento incorreto.

- Envolvimento e comprometimento das pessoas, peça chave para a mudança, que precisam ser treinados e preparados constantemente para se sentirem parte do processo de transformação.

O resultado de uma nova forma de gerar valor, em um ambiente de melhoria continua, em busca da excelência operacional, se reverterá em benefícios consistentes para toda a organização, como:

- Velocidade;

- Flexibilidade;

- Qualidade;

- Estabilidade;

- Redução de custos.

Concluímos que, se implementada da maneira correta, uma Jornada de transformação Lean trará grandes benefícios para as empresas e a preparará para encarar um mundo repleto de desafios e em constante modificação.

Comentários