O Trabalho padronizado é uma série de documentos e procedimentos onde estão contidas informações de como os operadores devem elaborar seu trabalho ou funções dentro de um processo.

A Padronização é utilizada para garantir que as operações sejam feitas sempre da mesma maneira, sendo uma base de referencia para verificação de anomalias e estabelecimento de metas.

Sem padronização não é possível saber qual é a real capacidade produtiva de um sistema, como consequência não é possível calcular a eficiência e identificar as perdas, pois não existe uma meta clara de quanto se deveria produzir.

A Padronização não é o limite, e sim o início. Ela é a base necessária para a melhoria de amanhã. Padrões são documentos “vivos”. Sempre que as coisas vão mal no gemba (lugar onde as coisas acontecem), como por exemplo: geração de refugos, insatisfação dos Clientes, atraso nas entregas, a Gestão de Chão de Fábrica deve:

Recorrer aos padrões ,

Comparar os padrões com a situação real,

Procurar a causa,

Tomar medidas, remediar a situação,

Alterar o padrão atual de trabalho para diminuir/eliminar o problema,

O trabalho da Gestão bem sucedida é manter e melhorar os padrões.

Quando a Gestão elabora esses passos, o ciclo PDCA (Planejar, Desenvolver, Checar, Ajustar) é efetivado, e a Melhoria Contínua torna-se realidade.

Para efetivação do Trabalho padronizado, algumas etapas devem ser realizadas. Uma delas é a elaboração dos documentos de Trabalho Padronizado, que ficam disponíveis para o operador no chão de Fábrica e são utilizados como guia para treinamentos e verificações diárias.

Os documentos de trabalho Padronizado fornecem informações imprescindíveis para a gestão de chão de Fábrica, como o Takt Time, a sequencia das operações, o estoque padrão e a capacidade produtiva da Célula ou Linha de Produção.

Etapas básicas para elaboração dos Documentos de Trabalho Padronizado:

1º) Calcular o takt time baseado na demanda e no tempo disponível para se produzir as peças. Esse é o ritmo em segundos da Linha de produção para atender o Cliente.

2º) Elaborar uma crono análise dos elementos de trabalho dos operadores,

3º) Elaborar os documentos de Trabalho Padronizado que, após finalizados, ficam disponíveis a vista dos operadores, na linha de produção e serve como guia, para treinamento e padronização do trabalho.

São três os documentos que fazem parte do Trabalho Padronizado:

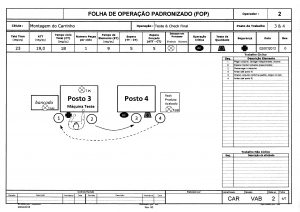

a) Folha de Operação Padronizada (FOP)

Contem Informações como:

– Lay out do posto;

– Elementos e sequencia de Trabalho;

– Movimentação do operador;

– Fluxo de material ;

– Estoque entre processos,

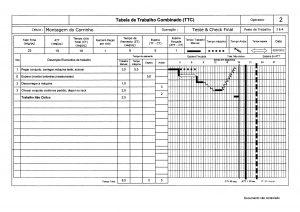

b) Tabela de Trabalho Combinado (TTC),

Contém informações da:

– Sequencia de trabalho do operador

– Ciclos que agregam valor (montagem, ciclo de máquina)

– Tempo de elemento que não agrega valor (caminhadas, esperas)

– Elementos de trabalho combinado, isto é, que acontecem ao mesmo tempo (ciclo manual e máquina)

– Ciclos acumulados e ciclo total de trabalho

– Linha meta do ciclo gargalo

– Linha meta do Takt time

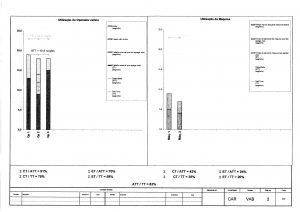

c) Gráfico de Balanceamento e Utilização:

Gráfico de barras contendo:

– Barra vertical com escala em segundos por peça

– Tempo de ciclo total de cada operador e máquina

– Tempos que agregam valor (ciclos de montagem e máquina)

– Tempo que não agregam valor (caminhadas, esperas)

– Linha do Ciclo gargalo

– Linha do Ciclo Takt time

– Balanceamento entre operadores e máquinas

– Porcentagem de utilização dos operadores e máquinas

A porcentagem de utilização dos operadores mostrado no Gráfico serve para identificar se a Célula está desbalanceada ou não, o ideal é buscar 95%, nível de classe mundial.

Conclusão:

O Trabalho Padronizado proporciona estabilidade, pois as operações, quando são feitas sempre da mesma forma, na mesma sequência, garantem uma meta clara de produção.

A Padronização é a base e o ponto de partida para implementação do Sistema Lean Manufacturing.

Nos documentos de Trabalho Padronizado, temos informações suficientes para análise e levantamento das oportunidades, garantindo a melhoria contínua e o atingimento dos resultados.

Comentários