por Ana Lucia Guidolin Stoco | ago 24, 2018 | Lean

O Processo de Solução de Problemas é uma ferramenta de melhoria utilizado nas mais diversas situações onde encontramos um Gap, isto é, uma diferença entre as metas ou padrões estabelecidos e o resultado realizado.

A metodologia é aplicada quando precisamos encontrar a causa raiz e desenvolver soluções para que o padrão seja seguido e as metas atingidas.

A maioria dos problemas não requer análise estatística complexa, mas sim uma solução detalhada, isso se consegue quando vamos ao gemba (lugar onde as coisas acontecem), olhamos e analisamos o processo, em busca da causa raiz e não apenas da fonte do problema. A raiz do problema se encontra escondida além da fonte. A resposta é encontrada indo mais a fundo e perguntando o por que o problema ocorreu. Perguntar “por que” cinco vezes requer chegar à resposta do primeiro por quê, isto é, a causa do porque isso ocorre.

Na Toyota, a Análise dos cinco porquês é usada como parte de um processo chamada de “Solução prática de problemas” .

Esse Método é dividida em 7 passos e seu formato se assemelha a um Funil, pois se inicia a partir de uma percepção vasta de um problema (boca com abertura grande) e vai se afunilando até que se encontre a causa raiz. A partir daí traça-se um Plano para a solução. Após o resultado ser avaliado, caso seja aprovado, é efetivado e padronizado.

1º Passo) Percepção Inicial do problema:

No primeiro passo é feito o esclarecimento e compreensão do problema.

Nesse momento o que temos é apenas uma percepção inicial da anomalia. O problema é grande, vago, complicado.

É necessário compreender a situação, que começa com uma observação, de mente aberta, deixando de lado as barreiras que muitas vezes não nos permitem enxergar a realidade.

Uma importante e simples ferramenta de análise estatística é o diagrama de Pareto, que usa gráfico de barras para categorizar os problemas de acordo com sua gravidade, frequência, natureza ou fonte e os coloca em ordem de dimensão para mostrar quais são os mais importantes.

Nesse momento estabelecemos a meta para a melhoria, que deve seguir o conceito SMART – Simples, mensurável, atingível, razoável, rastreável

2º Passo) Investigação do problema:

Vamos investigar todas as possíveis causas, momento de ir ao gemba, local onde as coisas acontecem, levantar dados, fazer perguntas, investigar fatos.

Fazemos uma primeira tentativa para identificar o ponto de causa.

Onde o problema é observado?

Qual sua causa provável?

Isso nos levará até as vizinhanças da raiz do problema

Um mapeamento de todo processo ajuda muito na identificação das possíveis causas.

Cada possível causa é avaliada e passará para o processo seguinte ou é descartada, conforme a análise detalhada de cada uma.

3º Passo) Identificação do Ponto de causa:

Para cada possível causa encontrada, vamos escrever qual é o valor ou informação padrão e qual foi o encontrado no processo.

Vamos tomar nota de todas as possíveis causas, valor ideal x valor encontrado.

Quando todos os valores das possíveis causas forem levantados, iremos comparar cada valor encontrado com o valor padrão, aí descartamos as que estiverem dentro do estabelecido, deixando apenas as que estiverem não conforme (Ponto de Causa)

4º Passo) Investigação do problema (cinco porquês):

Para cada ponto de causa, vamos aplicar uma investigação utilizando o cinco porquês, método onde a resposta de cada pergunta será utilizado para a pergunta da seguinte,

Vamos continuar perguntando o por que até que a raiz do problema seja determinada.

Exemplo : Utilizando a técnica dos cinco porquês:

Ponto de Causa – A máquina não está funcionando

Por que a máquina não está funcionando

Porque o cabo está desconectado da tomada

Por que o cabo está desconectado da tomada?

Porque o cabo foi “puxado” da tomada.

Por que o cabo foi “puxado” da tomada?

Porque alguém tropeçou no cabo puxando-o da tomada.

Por que pessoas tropeçam no cabo?

Porque o cabo fica solto no meio do caminho.

Por que o cabo fica solto no meio do caminho?

Porque o cabo é muito longo.

Por que o cabo é muito longo?

Uh? … Eu não sei …

Solução A : Diminuir o comprimento do Cabo.

Solução B: Prender o Cabo com canaleta na parede.

5º Passo) Solução do problema: Após encontrarmos a causa raiz, partimos para a Solução de Problemas, nesta fase é elaborado um Plano com acompanhamento e efetivação das ações.

Após implantadas todas as ações de melhoria, vamos colher os resultados alcançados.

6º Passo) Avaliação:

Faremos uma avaliação dos resultados , se a meta foi atingida, vamos ao passo 7, que é a padronização do novo formato ou metodologia.

Caso os resultados não forem satisfatórios, repetiremos todo o processo do passo 3 em diante.

7º Passo) Padronização do novo Processo

A Padronização e a aprendizagem andam de mãos dadas e são a base da melhoria contínua.

Se não padronizarmos o processo após a melhoria, de nada adiantará a aprendizagem até esse ponto, ficando perdida, esquecida e não servirá de base para melhorias posteriores.

Podemos concluir que, através de uma Metodologia simples e objetiva, dividida em 7 passos, conseguimos transformar um problema grande, vago, complicado, em algo claro, lógico e definido.

E como já sabemos, simplicidade e objetividade andam juntas e são a chave do Sucesso na jornada Lean e melhoria continua.

por Ana Lucia Guidolin Stoco | jul 27, 2018 | Lean

Ciclo PDCA é um método utilizado na melhoria contínua para solução de problemas. As letras PDCA são as iniciais das palavras:

Planejar,

Desenvolver

Checar

Ajustar

A partir de um problema ou algo que precisa ser melhorado devemos primeiramente compreender a situação e fazer as seguintes perguntas:

Existe um Gap entre a meta e o desempenho atual?

Existe uma barreira para as metas não serem atingidas?

Existe um desvio do padrão estabelecido (em Vendas, Lucros, Qualidade, Entrega, Custos)?

Entender o problema é a primeira etapa para a Melhoria

Vamos abordar resumidamente as 4 Fases do PDCA:

1• Fase – Planejar:

- É a fase onde estabelecemos objetivos e metas.

- Precisamos saber a situação atual (onde estamos),

- Para depois estabelecer uma situação futura (para onde vamos).

- Ter indicadores SMART: Simples, mensurável, atingível, razoável, rastreável.

- Ter claro qual dos pilares de negócio o problema está afetando: Segurança, Qualidade, Entrega, Custos, Vendas.

Essa é a fase onde são aplicadas as Metodologias de Solução de problemas em conjunto com com o cinco por quês, para identificar a causa raiz.

2• Fase – Desenvolver:

- Fase onde iremos desenvolver um Plano de Ação 5W 2H (O que, Quem, Onde, Quando, por que, como, quanto irá custar)

- É importante nesse momento, coletar dados da situação atual, pois iremos acompanhar os resultados na etapa seguinte.

- Nessa fase, criamos o padrão do novo processo,

- Todos os envolvidos devem ser treinados para trabalhar no novo método.

3• Fase – Checar

- Essa é a fase onde verificamos se os indicadores atingiram os resultados almejados.

- É importante sabermos exatamente o que vamos medir, como realizaremos a medição, quem e com que frequência deveremos verificar. Exemplo: Verificar produção horária, OEE, produtividade, Carta de controle, uma Planilha de Custos, etc)

- Devemos nos basear em fatos e dados, ir ao Gemba (Lugar onde as coisas acontecem)

- Com os resultados em mãos, após medição, devemos analisar se o que foi planejado, foi realizado.

4•Fase – Ajustar

- Fase de reflexão sobre os resultados:

- Se os resultados atingiram a meta, devemos efetivar a padronização no novo método, torna-lo oficial

- Se os resultados não atingiram a meta, devemos iniciar um novo ciclo PDCA, buscar novas possíveis causas.

Concluímos que o Ciclo PDCA é um método que utiliza uma sequencia clara e lógica e garante maior abrangência das fases necessárias para a melhoria do processo.

A Metodologia também apresenta uma padronização no formato da análise e solução de problemas, evitando que as implementações sejam superficiais, garantindo assim uma melhoria real, efetiva e robusta em toda a organização.

por Ana Lucia Guidolin Stoco | jun 29, 2018 | Lean

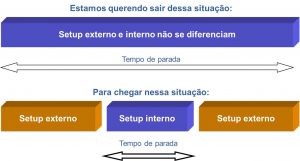

O setup rápido ou SMED (Single Measurement Exchange Dial), é uma metodologia que busca a redução do tempo de troca de modelo em menos de dois dígitos, isto é, 9 min.

A Metodologia SMED foi desenvolvida por Shigeo Shingo, engenheiro inovador da Engenharia Industrial, responsável por uma série de avanços na organização e gestão de produção,

O método de melhoria de Setup está dividido em conceitos, que se aplicados de forma sistêmica, traz ganhos comprovados de no mínimo 30% nos tempos de troca de modelo.

Segue resumidamente, um passo a passo da Metodologia:

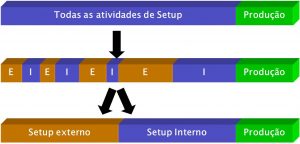

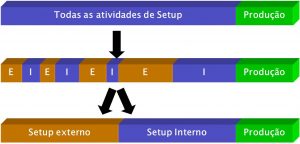

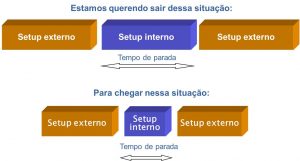

Passo 1) Separar atividades Interna e Externa:

Descrever o setup passo a passo, ou elementos do setup, na sequência que ele é feito na situação atual.

Em cada elemento verificar se ele é interno (precisa ser feito com a máquina parada) ou externo ( pode ser feito com a maquina trabalhando.

Cronometrar cada elemento. A somatória final é o tempo total de setup.

Separar todos os elementos que podem ser feitos com a máquina trabalhando (externo) e máquina parada (interno),

Essa atividade é capaz de reduzir o tempo total de setup em 50%.

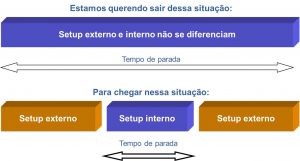

Passo 2) Transferir atividades Interna para externa:

Fazer uma análise do setup interno (feito com a máquina parada) e verificar o que é possível transformar em setup.

externo.

Elaborar os documentos de padronização de setup e treinar os operadores na nova forma de trabalhar.

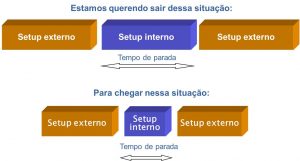

Passo 3) Racionalizar atividades Internas e Externas:

Verificar, para o setup interno e externo, os maiores tempos, utilizar Gráfico de pareto para ajudar.

Trabalhar na melhoria dos tempos, como podemos otimizar?

Se precisar de algum investimento para esta transformação, fazer uma análise de custo benefício.

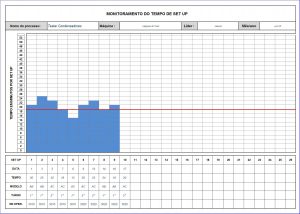

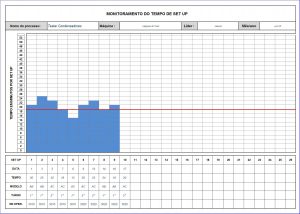

Passo 4) Monitorar o tempo e o setup na prática

Fazer o monitoramento de cada setup. Solicitar ao operador que preencha uma planilha de setup,

Acompanhar os resultados para verificar se a alteração trouxe a melhoria planejada.

Concluímos que, o SMED, através de uma metodologia simples, coerente e consistente, traz resultados, não só na redução significativa no tempo de setup e melhor eficiência operacional, como uma redução de lotes e otimização de fluxo de produção com redução do Lead time, fator chave para um sistema produtivo de classe mundial.

por Ana Lucia Guidolin Stoco | jun 29, 2018 | Lean

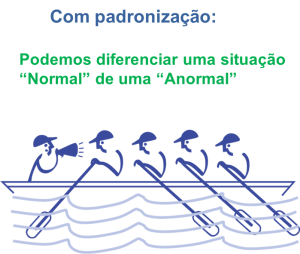

O Trabalho padronizado é uma série de documentos e procedimentos onde estão contidas informações de como os operadores devem elaborar seu trabalho ou funções dentro de um processo.

A Padronização é utilizada para garantir que as operações sejam feitas sempre da mesma maneira, sendo uma base de referencia para verificação de anomalias e estabelecimento de metas.

Sem padronização não é possível saber qual é a real capacidade produtiva de um sistema, como consequência não é possível calcular a eficiência e identificar as perdas, pois não existe uma meta clara de quanto se deveria produzir.

A Padronização não é o limite, e sim o início. Ela é a base necessária para a melhoria de amanhã. Padrões são documentos “vivos”. Sempre que as coisas vão mal no gemba (lugar onde as coisas acontecem), como por exemplo: geração de refugos, insatisfação dos Clientes, atraso nas entregas, a Gestão de Chão de Fábrica deve:

Recorrer aos padrões ,

Comparar os padrões com a situação real,

Procurar a causa,

Tomar medidas, remediar a situação,

Alterar o padrão atual de trabalho para diminuir/eliminar o problema,

O trabalho da Gestão bem sucedida é manter e melhorar os padrões.

Quando a Gestão elabora esses passos, o ciclo PDCA (Planejar, Desenvolver, Checar, Ajustar) é efetivado, e a Melhoria Contínua torna-se realidade.

Para efetivação do Trabalho padronizado, algumas etapas devem ser realizadas. Uma delas é a elaboração dos documentos de Trabalho Padronizado, que ficam disponíveis para o operador no chão de Fábrica e são utilizados como guia para treinamentos e verificações diárias.

Os documentos de trabalho Padronizado fornecem informações imprescindíveis para a gestão de chão de Fábrica, como o Takt Time, a sequencia das operações, o estoque padrão e a capacidade produtiva da Célula ou Linha de Produção.

Etapas básicas para elaboração dos Documentos de Trabalho Padronizado:

1º) Calcular o takt time baseado na demanda e no tempo disponível para se produzir as peças. Esse é o ritmo em segundos da Linha de produção para atender o Cliente.

2º) Elaborar uma crono análise dos elementos de trabalho dos operadores,

3º) Elaborar os documentos de Trabalho Padronizado que, após finalizados, ficam disponíveis a vista dos operadores, na linha de produção e serve como guia, para treinamento e padronização do trabalho.

São três os documentos que fazem parte do Trabalho Padronizado:

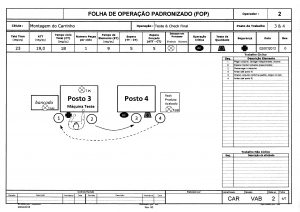

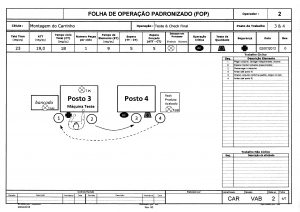

a) Folha de Operação Padronizada (FOP)

Contem Informações como:

– Lay out do posto;

– Elementos e sequencia de Trabalho;

– Movimentação do operador;

– Fluxo de material ;

– Estoque entre processos,

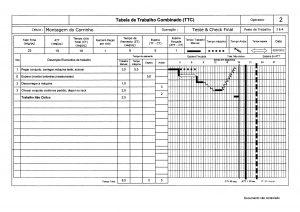

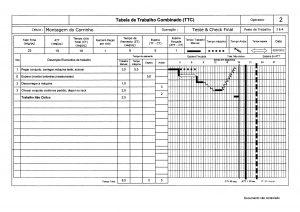

b) Tabela de Trabalho Combinado (TTC),

Contém informações da:

– Sequencia de trabalho do operador

– Ciclos que agregam valor (montagem, ciclo de máquina)

– Tempo de elemento que não agrega valor (caminhadas, esperas)

– Elementos de trabalho combinado, isto é, que acontecem ao mesmo tempo (ciclo manual e máquina)

– Ciclos acumulados e ciclo total de trabalho

– Linha meta do ciclo gargalo

– Linha meta do Takt time

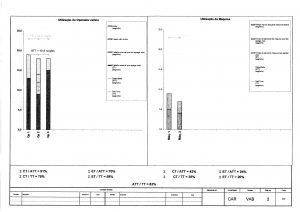

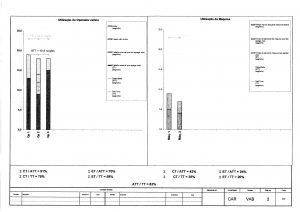

c) Gráfico de Balanceamento e Utilização:

Gráfico de barras contendo:

– Barra vertical com escala em segundos por peça

– Tempo de ciclo total de cada operador e máquina

– Tempos que agregam valor (ciclos de montagem e máquina)

– Tempo que não agregam valor (caminhadas, esperas)

– Linha do Ciclo gargalo

– Linha do Ciclo Takt time

– Balanceamento entre operadores e máquinas

– Porcentagem de utilização dos operadores e máquinas

A porcentagem de utilização dos operadores mostrado no Gráfico serve para identificar se a Célula está desbalanceada ou não, o ideal é buscar 95%, nível de classe mundial.

Conclusão:

O Trabalho Padronizado proporciona estabilidade, pois as operações, quando são feitas sempre da mesma forma, na mesma sequência, garantem uma meta clara de produção.

A Padronização é a base e o ponto de partida para implementação do Sistema Lean Manufacturing.

Nos documentos de Trabalho Padronizado, temos informações suficientes para análise e levantamento das oportunidades, garantindo a melhoria contínua e o atingimento dos resultados.

por Ana Lucia Guidolin Stoco | maio 29, 2018 | Lean

Quando não estamos nos sentindo bem e apresentamos sintomas como febre, dor de cabeça, pressão alta, o aconselhável é: procurarmos um médico, que nos solicita exames e depois, baseado nos resultados, nos recomenda um tratamento, um plano de melhoria. Após seguirmos os conselhos sugeridos e tomarmos a medicação corretamente, percebemos aos poucos, o nosso bem estar retornando e logo estamos preparados para seguir em frente.

Ter a atitude de procurar ajuda, ao invés de deixar para lá, pode evitar o agravamento dos sintomas ou quem sabe, evitar algo pior que muitas vezes pode estar escondido no que chamamos de uma simples dor de cabeça, não é mesmo?

Trazendo este exemplo para o mundo corporativo, para as empresas e nas mais diversas áreas, algo similar acontece.

Alguns sinais aparecem, como:

Excesso de horas extras;

Muitos refugos ou retrabalhos em processo;

Reclamações do cliente;

Fretes extras.

Esses eventos estão demostrando que algo não está bem.

Com certeza isso está afetando a performance da empresa e consequentemente os resultados.

Comparado ao que acontece em nossa vida, também podemos escolher um dos dois caminhos:

Fechar os olhos, negligenciar os sintomas e esperar que as anomalias sumam; isto é, escolher o lado onde os problemas podem se agravar cada vez mais;

ou

Arregaçar as mangas, buscar ajuda, verificar o que está acontecendo, enfrentar os obstáculos e resolver a situação, buscando a melhoria de performance.

Não é difícil constatar que o segundo caminho é o que vai trazer mais lucratividade, pois vai focar em eliminar aquilo que está impedindo a empresa de crescer e buscar seus melhores resultados.

Uma forte aliada, na busca constante daquilo que não agrega valor aos processos e disseminadora de uma completa metodologia de melhoria contínua é a Filosofia Lean,

O Lean Manufacturing ou STP (Sistema Toyota de Produção) nasceu na empresa Japonesa Toyota Motor Corporation em meados da década de 40 e é utilizada por muitas empresas que buscam aumentar sua eficiência, reduzir os desperdícios e atingir a eficiência classe mundial.

A Metologia Lean utiliza ferramentas simples de solução de problemas e conta com o conhecimento e experiencia das pessoas que conhecem e fazem parte do processo para ajudarem na identificação e eliminação daquilo que não agrega valor.

Os colaboradores devem ser treinados e preparados para olhar de uma forma diferente para o processo, ajudando a identificar e eliminar os desperdícios. Essa mudança de cultura traz mudanças significativas, alavancando a empresa para ser cada vez melhor e competitiva.

Uma boa prática de implementação Lean em um processo, é começar com uma Análise do problema de Negócio, seguido de um Diagnóstico Lean e implementar um Plano de Melhoria.

Através destas três etapas, entendemos como está a saúde da empresa, montamos um Plano de Ação e priorizamos os projetos com melhor custo-benefício.

Para facilitar o entendimento, vamos explicar resumidamente cada parte destas três etapas:

Etapa 1 – Análise do Problema de Negócio

Na primeira etapa entendemos qual dos pilares de negócio da empresa está sendo mais afetado:

Segurança

Qualidade

Entrega

Custo

Nesta fase fazemos as seguintes perguntas:

Como estão os indicadores de resultado destes quatro pilares?

Estamos entregando ao cliente:

Com Qualidade?

Na quantidade certa?

No momento que ele precisa?

O ambiente de trabalho, oferece segurança e bem estar aos nossos colaboradores?

E o custo, é competitivo?

Quais são os indicadores principais?

Quais são as metas?

Qual é a diferença entre o resultado atual versus o planejado?

Qual é o gap?

A Análise do Problema do Negócio deve ter uma sequência lógica de importância:

Primeiro verificamos o pilar da Segurança que avalia os indicadores relacionados ao principal ativo da empresa, as pessoas.

Depois verificamos os pilares de Qualidade e Entrega, ambos relacionados ao atendimento ao Cliente (razão principal de qualquer negócio).

Finalmente analisamos os indicadores de Custo, para entender a saúde financeira da empresa.

Ao avaliarmos e identificarmos um gap entre a meta e o resultado encontrado, em qualquer um dos pilares, conforme a sequencia proposta acima, partiremos para a próxima etapa.

Etapa 2 – Elaborar um Diagnóstico Lean e Mapeamento do Fluxo de Valor.

Após a Identificação do Problema de negócio, é hora de Diagnosticar, isto é, entender qual o motivo que está levando a empresa a ter uma baixa de eficiência.

Nesta etapa, verificamos os indicadores dos quatro pilares Lean:

Fluxo contínuo

Lead time curto

Qualidade na Fonte

Utilização dos Recursos

A ferramenta VSM (Mapeamento de Fluxo de Valor) nos auxilia nesta etapa e nos ajuda a entender questões como:

De que forma fluem as peças e a informação dentro do processo?

O que agrega e não agrega valor ao produto?

Qual é o Lead time total, isto é, quanto tempo leva para a matéria prima se transformar em produto acabado?

No VSM atual todas as informações do processo são registradas, assim como as oportunidades de melhoria.

A partir daí, um VSM Futuro é desenhado e será um norte para a equipe de trabalho.

Com o levantamento do Diagnóstico Lean , é possível priorizar os projetos e montar um Plano de Ação.

Etapa 3 – Plano de Melhoria

Após elaborar o Plano de Ação, iniciamos o Plano de Melhoria, um para cada projeto, baseados na prioridade definida no Diagnóstico.

Para padronizar e ter certeza que todas as etapas dos projetos foram verificadas, vamos utilizar o ciclo P D C A.

A metodologia PDCA nos direciona a passar pelas ações de

Planejar o projeto

Desenvolver as ações

Checar os resultados

Analisar, para efetivar e oficializar a melhoria

O documento padrão para registrar todas as informações do PDCA, é o Formulário A3 que facilita e simplifica a demonstração das informações e resultados.

O Formulário A3 proporciona que toda informação do projeto seja colocada em uma única página, sendo de fácil entendimento para todos da organização.

Após finalizarmos as três etapas e medirmos os resultados, verificamos se a meta foi atingida:

Se SIM, padronizamos a nova forma de trabalhar,

Se NÃO, iniciamos todo ciclo PDCA novamente.

O indicado é rodar as etapas de Análise do problema de Negócio, Diagnóstico Lean e Plano de Melhoria a cada 4 meses nas Células ou Linhas de produção de maior relevância dentro da empresa, buscando sempre a excelência operacional.

Concluo dizendo que quando queremos, estamos dispomos a mudar e dispomos de conhecimento na Metodologia Lean e Melhoria Contínua, conseguimos deixar nossos processos mais saudáveis, com menos desperdício, com melhor Qualidade, a um Custo mais competitivo.

Tudo isso, com certeza, se reverte em benefícios para toda organização.

Comentários